Вводная часть Современный уровень развития технологии производства, автоматизации процессов, управленческого и бухгалтерского информационного обслуживания, с одной стороны, высокий уровень внутренней и внешней конкуренции, ужесточение требований к качеству продукции, оптимизации затрат, борьба за конечного потребителя - с другой.

, ставит перед производителями широкий круг вопросов по комплексной модернизации производства.

При такой модернизации меняются не только технологии, услуги, технические аспекты и информационная среда, но и психология всего процесса (производства).

Таким образом производитель пытается оптимизировать весь процесс, исключая возможные «сбои» на разных этапах.

Как известно, большой процент отказов вызван «человеческим» фактором; чем больше людей в цепочке операций, тем выше вероятность ошибок, повреждения технологического оборудования и, как следствие, брака, простоя производства, срыва сроков поставки, штрафов и так далее.

Помимо «ошибок», при производстве продуктов питания большое влияние на фактор биобезопасности продукции оказывает человек, как участник производственной цепочки.

А при неблагоприятных обстоятельствах и нарушении технологии «биофактор» может привести к потерям целых партий уже отгруженной продукции.

Те.

исключение людей из прямого контакта с сырьем и его компонентами напрямую влияет на конечное качество продукта, что в свою очередь приводит к снижению потерь.

Но простая модернизация производства с установкой роботов, конвейеров, автоматизированных складов, внедрением автоматизированных систем учета и управления не решает всего комплекса проблем в силу следующих ограничений.

Готового решения для полной автоматизации производства не существует. Существуют автоматизированные «кусочки» производственных линий, которые выполняют свои технологические и логистические задачи.

Управляется локальными системами и взаимодействует друг с другом через некоторый совокупный производственный буфер.

Зачастую это могут быть автоматизированные линии разных производителей, не имеющие единого протокола взаимодействия.

Для объединения таких звеньев технологической цепочки создается единая информационная платформа (ЕИП), для которой требуется физическая среда передачи и взаимодействия со всеми компонентами автоматизированного производства.

Именно об особенностях проектирования и построения такой физической среды передачи и пойдет речь в данной статье.

Множество технической литературы, представленной на бескрайних просторах Интернета, рассказывает нам о, казалось бы, устоявшихся и несомненно правильных алгоритмах (планах действий, методах – называйте как хотите :)) построения той или иной сетевой инфраструктуры.

Однако на практике любая техника должна быть очень тщательно адаптирована к конкретным требованиям, условиям и обстоятельствам работы каждого конкретного проекта.

В этой статье мы хотим поговорить о том, как можно добиться успеха, адаптировав теоретические знания к конкретным условиям и создать систему, полностью удовлетворяющую заявленным требованиям заказчика.

Речь пойдет о построении сетевой инфраструктуры первого в России роботизированного колбасного завода.

Сразу отметим, что данная публикация не будет наполнена множеством теоретических выкладок, приведших к единственно правильным решениям; посмотрим на процесс проектирования с практической стороны.

Самые интересные и сложные задачи, которые нам пришлось решить:

- Обеспечить сетью Wi-Fi офисные помещения завода.

В рамках этого проекта заказчик отказался от портов локальной сети на рабочих местах — сотрудники должны быть мобильными.

- Обеспечить беспроводную сеть WI-FI производственных помещений завода для работы технологического оборудования, в том числе роботизированных шаттлов, транспортирующих продукцию между участками автоматизированных линий.

- Обеспечить проводной сетью промышленные контроллеры различных локальных автоматизированных систем и других технологических участков производства.

Робот-челнок транспортирует раму с продуктами

Подготовка к дизайну

Настройки беспроводного клиента

В самом начале проектирования беспроводной сети мы руководствовались тем, что беспроводная сеть строится не просто для «работы устройства», а для передачи данных от конкретных приложений и сервисов.Именно поэтому необходимо учитывать возможности беспроводных интерфейсов и характеристики клиентского оборудования (мощность передатчика, поддерживаемые диапазоны частот, каналы и т.д.), чтобы обеспечить необходимые минимальные требования к клиентским приложениям по пропускной способности и задержкам в сети.

.

В рамках этого проекта мы разделили основных потребителей беспроводной сети на 3 группы:

- Терминалы сбора данных

- Роботы-шаттлы

- Ноутбуки для офисных работников

А вот с загадочными роботами было немного сложнее.

На вопрос производителя о требованиях к беспроводной сети передачи данных был получен сухой ответ: 500кбит/с, <300ms latency.

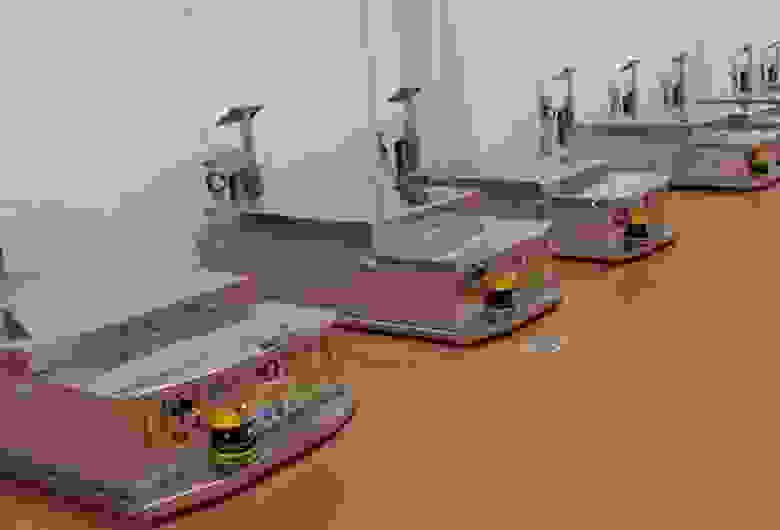

Роботы-шаттлы заряжаются

Мы выяснили, что у всех хостов есть примечательная особенность — они поддерживают работу в диапазоне 5 ГГц! По согласованию с заказчиком мы решили, что будем проектировать сеть с учетом использования только этого диапазона, что значительно облегчило нам жизнь.

Проектировать беспроводную сеть необходимо, прежде всего, исходя из требований клиентских приложений и возможностей беспроводного интерфейса клиента.

В противном случае в конечном итоге вы получите либо очень избыточное решение, либо решение, которое не будет соответствовать требованиям WLAN.

Планы и чертежи — ключ к здоровому дизайну

Процесс проектирования сети Wi-Fi продолжился детальным изучением как планов, так и самого объекта.Очень часто на старте проектирования инженер сталкивается с ситуацией, когда объект не готов к строительству, а это не просто отсутствие подвесных потолков и перегородок из гипсокартона, а частичное или полное отсутствие стен, потолков и части несущих конструкций.

Состояние объекта в начале этапа проектирования

Поэтому для успешной работы необходимо непременно получить от заказчика архитектурные планы, эскизы размещения оборудования, данные о инженерных коммуникациях.

Помимо планов необходимо тесное взаимодействие с технологами Заказчика для понимания технологических процессов, чтобы не упустить важные детали.

Часто клиенты игнорируют запросы на предоставление подробных данных, но в нашем случае была предоставлена максимально полная информация от клиента.

Пример «плохой» планировки этажа

Пример «хорошего» плана этажа

«Правильные» планы дают информацию о размещении ограждений, конструкций, оборудования и типе строительных материалов.

Все это позволяет оценить факторы, влияющие на распространение радиосигнала.

Для крупных проектов наличие таких исходных данных позволяет оптимизировать техническое решение и учесть влияние физической среды на места установки точек доступа, их количество и тип устанавливаемых антенн.

В качестве примера, отражающего необходимость комплексного подхода к исследованию пространств, можно привести историю, связанную с этой замечательной технологической смотровой галереей.

В одном из мест точка доступа находится на расстоянии 3-4 метров от помещения галереи, ее видно через стекло.

На первый взгляд стекло и стекло имеют относительно низкий коэффициент поглощения и уровень сигнала в помещении должен быть приемлемым.

Однако при более детальном анализе выяснилось, что установлен огнестойкий витраж: усиленная алюминиевая рама с заливкой и залитое огнестойкое стекло.

На практике через такую конструкцию на мобильном телефоне сигнал от точки доступа отсутствует вообще; ноут с более чувствительным приёмником показывает сигнал на уровне -80Дбм На этапе начала проектирования строящегося объекта крайне важно иметь полное визуальное представление всех помещений с учетом установки всего технологического оборудования (оно, кстати, может располагаться в самом неожиданным образом: на полу, на потолке и многое другое).

Завод – это не какой-то офис…

Одним из основных отличий производственного объекта от офисного с точки зрения проектирования беспроводной сети являются условия эксплуатации точек доступа и другого сетевого оборудования.Понятно, что серверные и телекоммуникационные помещения готовятся с учетом требований и условий эксплуатации оборудования.

Но производственные помещения, даже в пределах одного завода, имеют совершенно разные параметры окружающей среды и при установке в них сетевого оборудования нужно быть предельно осторожными.

В нашем случае температура была в порядке, не выходила за пределы -5+30, однако все технологические помещения очищаются системами высокого давления.

В связи с этим какие бы точки доступа и антенны ни были выбраны для работы в технологических помещениях, было решено установить их в герметичном радиопрозрачном коробе.

Внимательный читатель сразу заметит: зачем делать такой «набор» из точки доступа и гермобокса, когда можно использовать точки доступа с уровнем безопасности IP67? Конечно, мы не забыли, что такие есть у каждого производителя, но выбрали вариант с использованием гермобокса, потому что:

- на момент проектирования все защищенные точки доступа Cisco (планировалось к использованию оборудование именно этого производителя) требовали дополнительных разрешений на импорт, за исключением модели IW3700 (ее стоимость была значительно выше заложенной в бюджет).

Оформление разрешений и сроки поставки «защищенных» точек доступа не укладывались в сжатые сроки проекта;

- экономия бюджета: комплект, состоящий из точки доступа 2702Е и гермобокса, обошелся дешевле.

Решить проблему безопасности можно не только слепо следуя рекомендациям производителя – используя защищенные точки доступа.

Этот вариант не всегда возможен и рационален в рамках реализации конкретного проекта.

В бою инженера связи и технолога производства всегда прав последний.

Доступные места для установки точек доступа – еще один важный момент, который необходимо четко определить еще в начале этапа проектирования.

На сложных технологических объектах помимо установленного оборудования имеется еще множество коммуникаций – электричество, вода, воздуховоды.

Многие из них пагубно влияют на распространение беспроводного сигнала.

В нашем случае, помимо всего описанного выше, мы добавили еще роботов-челноков, которые транспортировали продукцию с мест подготовки в камеры сушки и брожения.

Это не статически установленный объект, а движущееся технологическое оборудование.

Очень важно было разобраться: куда они идут? Какова максимальная высота челнока, включая раму? На каком расстоянии от стен расположены транспортные пути? Общее понимание всего процесса их работы было очень полезно и было бы неплохо увидеть это действо вживую.

Но вот беда: таких заводов в России тогда не было.

Нам помогли просторы Интернета и самый популярный видеохостинг на планете — мы смогли построить представления о роботах и понять, где разместить наши точки доступа.

Зачастую на таких объектах размещение точек доступа ограничено.

Не всегда есть возможность установить точку доступа в месте, оптимальном для распространения сигнала.

Кроме того, необходимо было удовлетворить требование заказчика по отказоустойчивости в случае выхода из строя одной из точек доступа.

Если не разбираться детально в конфигурации помещения и технологическом процессе, можно получить проблемы в виде переноса одной или нескольких точек доступа.

А это непросто убрать и перевесить: это новые технологические дыры, проблемы с устранением последствий старых дыр (на пищевых производствах им уделяется особое внимание из-за проблем коррозии, образования ржавчины, попадания посторонней флоры), перенос точки СКС.

Никакие доводы о том, что здесь должен работать Wi-Fi и должна быть установлена точка доступа в диалоге с технологами производства, не подействуют, если это действительно мешает монтажу производственных помещений и агрегатов.

Что, если что-то пойдет не так.

!? Еще одним важным условием при проектировании WLAN для этого сложного объекта является отказоустойчивость.

Любой сбой, при отсутствии резервирования, может привести к остановке производственного процесса, что недопустимо.

Необходимость отказоустойчивости обострилась из-за эксплуатации роботизированных шаттлов.

Они получают задания по сети Wi-Fi, а также отправляют в систему автоматического управления параметрические данные, например, вес перемещаемой рамы, местоположение, уровень заряда аккумулятора.

Радиообстановка была спроектирована таким образом, чтобы в случае выхода из строя одной из точек доступа соседние обеспечивали зону покрытия вышедшей из строя точки с уровнем сигнала на приемнике не менее -75ДБм.

Данное конструктивное решение накладывало некоторые ограничения и трудности:

- во-первых, пришлось отказаться от направленных антенн (потребовалось бы гораздо большее количество точек доступа, да и цена антенны значительно выше стандартной омни);

- во-вторых, смириться с перекрытием частот из разных точек на некоторых участках.

Поскольку радиоволны в этом диапазоне проходят меньшее расстояние, чем в 2,4 ГГц, и непересекающихся каналов больше, это позволяет избежать сильных помех и наводок.

Мы пошли дальше и зарезервировали WLAN таким образом, чтобы в случае выхода из строя телекоммуникационного узла сеть продолжала работать в обычном режиме — соседние точки доступа подключались к разным телекоммуникационным узлам.

В пределах одного телекоммуникационного узла точки доступа были распределены по разным коммутаторам.

И, конечно же, все остальные сетевые элементы (маршрутизаторы, коммутаторы ядра, контроллеры WLAN) также были резервными.

Электропитание беспроводных точек доступа обеспечивается коммутаторами уровня доступа, оснащенными двумя независимыми источниками питания.

Каждый коммутаторный блок питания подключается к отдельному блоку распределения электроэнергии, который получает электрическую энергию по независимой кабельной линии от отдельного распределительного щита системы бесперебойного питания.

Он спроектирован с взаимным резервированием компонентов и использует модульные источники бесперебойного питания.

СБ? получает электрическую энергию от двух независимых трансформаторных подстанций завода.

Радиопланирование

Первый этап планирования радиосреды — прогнозное радиообследование — проводился с использованием программного обеспечения Ekahau Site Survey Pro. Здесь следует сказать, что успех предиктивного радиообследования во многом зависит от правильности выбранных параметров препятствий (стен, объемных объектов типа стеллажей, полок и т.п.), а также от правильности прорисовки помещений.

Многие объекты имеют сложную архитектуру и поэтому достоверность данных, полученных в результате таких расчетов, вызывает большие сомнения.

На практике из-за сложности конструкций промышленного предприятия и различных материалов, используемых при строительстве (например, сушильные камеры изготавливаются из металлических сэндвич-панелей), программному методу планирования Wi-Fi можно было доверять лишь частично.

Фи среда: разработать, так сказать, «стратегию» размещения точек доступа, определить их примерное количество.

Этих данных достаточно, чтобы приступить к проектированию инженерных систем.

Но как только строительная готовность хотя бы части объекта позволила провести выездное радиообследование (предразвертывание обследования, или как его еще называют, AP-on-a-stick), мы перешли к сайт. Ждать полной готовности объекта не было времени; пришло время определиться с окончательным составом оборудования и заказать его.

Сроки реализации проекта никто не отменял.

Проведя замеры в нескольких типовых местах, мы пришли к пониманию того, как должны располагаться точки доступа по всему объекту.

Кстати, количество точек доступа сократилось по сравнению с изначально запланированным на 15-20%.

Вы можете доверять программному радиомоделированию только в том случае, если у вас есть опыт проектирования Wi-Fi в аналогичных средах и с аналогичными сетевыми требованиями.

Проведение обследования объекта перед развертыванием позволит убедиться в правильности предварительных расчетов и при необходимости скорректировать их.

Пришло время зайти на сайт!

Получив долгожданное оборудование, не теряя ни дня, мы отправили точки доступа установщикам; сложно установить большое количество точек доступа на стройке, где кроме вас много разных подрядчиков.Либо помещение было закрыто, либо в нем устанавливалось другое оборудование и работать параллельно не было возможности.

Параллельно была произведена настройка и установка сетевых коммутаторов, маршрутизаторов и WLAN-контроллеров.

Некоторые площадки для установки телекоммуникационного оборудования не были готовы к строительству; с другой стороны, специалистам по технологическому оборудованию уже требовалась сеть для тестирования.

По всему объекту мы установили 14 телекоммуникационных шкафов.

Порты коммутатора обеспечивали работу не только точек доступа, но и технологического оборудования.

Установленный телекоммуникационный шкаф

Пример технологического взаимодействия различных автоматизированных систем

Упрощенный типовой пример прямого взаимодействия разных автоматизированных систем через разные физические средства передачи – загрузка рамы с продукцией в сушильно-бродильную камеру:- На заключительном этапе транспортировки рамки с товаром робот-шаттл сообщает о своем местоположении Единой информационной платформе (ЕИП) (по радиоканалу WiFi).

- EIP выдает команду контроллеру сушильной камеры (по проводам) на открытие камеры.

- Получив от контроллера (по проводам) подтверждение об открытии камеры, ЭИП выдает команду роботу-шаттлу (по радиоканалу WiFi) на перемещение внутри камеры.

- После получения сообщения от робота-челнока о том, что он находится внутри камеры, ЭИП выдает команду контроллеру камеры (по проводу) на частичное закрытие камеры на 80% (для сохранения климатических параметров камеры).

- После позиционирования рамы внутри камеры, контрольного взвешивания на весах, встроенных в робот-челнок, информация передается в ЭИП (по радиоканалу WiFi) и робот-челнок, получив очередное транспортное задание, покидает сушильную камеру.

- Получив сообщение от шаттла-робота о выходе из камеры, ЭИП выдает команду контроллеру сушильной камеры (по проводам) на полное закрытие камеры и продолжение программы сушки продукта.

Краткое содержание

Проектирование и внедрение LAN и WLAN, а также инженерных систем заняло 8 месяцев.Приемочные испытания длились 4 дня.

Программа испытаний состояла из различных тестов отказоустойчивости — мы выборочно отключали точки доступа, а также целые телекоммуникационные шкафы, проверяли работу беспроводной сети и роуминга.

На момент полной готовности беспроводных и проводных локальных сетей параллельно шли работы по вводу в эксплуатацию промышленного оборудования и самых требовательных Wi-Fi-хостов — роботизированных шаттлов.

Можно с уверенностью сказать, что отсутствие жалоб со стороны производственников на работу сетевой инфраструктуры подтверждает успех проделанной нами работы.

Цитата клиента.

Владислав Беляев ИТ-директор Группы «Черкизово» .

Полная автоматизация устранила человеческий фактор.

Это, с одной стороны, избавило от человеческих ошибок, которые раньше возникали постоянно, потому что.

операций и людей было очень много.

Второй фактор – биобезопасность: чем меньше людей контактирует с сырьем и полуфабрикатами, тем лучше качество продукта и дольше он прослужит. В свою очередь, общая интегрированная цепочка процессов позволила оперативно получить всю объективную информацию со всех этапов.

Компания всегда может видеть в режиме реального времени, что происходит на заводе: от работы машин до макроуровня.

Теги: #ИТ-инфраструктура #Инженерные системы #отказоустойчивые системы #wi-fi #автоматизация процессов #индустрия 4.0 #индустрия 4.0 #источник бесперебойного питания #промышленные объекты #Черкизово #единая информационная среда

-

Реальное Распределение Добавленной Стоимости

19 Oct, 24 -

Topcoder Open 2008

19 Oct, 24 -

Как Мы Сжимали Шарики

19 Oct, 24 -

Придуманная Реальная История

19 Oct, 24