Уже чуть больше года я варюсь в котле промышленных предприятий.

Как-то так получилось, что после ЖКХ мы ожидаемо переключились на свои заводы и производства.

Это логично.

Урал – это вообще регион заводов.

Только в нашей Челябинской области их около трехсот. И проекты для них очень и очень интересны нашей компании.

Как с точки зрения денег, так и с точки зрения интереснейших решений и погружения в жизнь этих предприятий.

Чего я ожидал, когда мы только начали работать? Чего хотят эти гиганты, которые выплавляют металл, катают трубы и собирают тракторы? На ум приходят такие слова, как «вибродиагностика», «предиктивная аналитика», «цифровой двойник».

Реальность оказалась гораздо прозаичнее, чем мы могли себе представить.

Но это хорошо.

Ведь нам нравится решать реальные проблемы, а не растягивать технологии на вымышленные нужды.

В этой статье я не буду подробно останавливаться на каждой технологии.

Если будет отклик, сделаю это в других публикациях.

А пока я просто поделюсь своим ощущением главной боли нашей отрасли.

Тот, кого так не хватает в производстве

Пожалуйста, не входите

С чего начинается любое производство, обычное или цифровое? Завод начинается у входа.Около года назад мы запустили КПП для одного из наших предприятий.

Техническое задание заказчика нас несколько озадачило.

Необходимо было организовать на предприятие два потока рабочих.

Помимо стандартных желаний установить турникеты, открыть их с помощью ключ-карты и связать факт прохода с 1С (чтобы сразу открылась смена в табеле учета рабочего времени), было и кое-что необычное.

Оказалось, что рабочие вполне могут не пользоваться своими карточками.

Сегодня условный грузчик Степан не может пойти на работу, он вчера слишком много выпил.

Но он просит своего друга Петю прикрепить ему карту.

Вуаля! Степан практически на смене.

Почему отсутствие Степана может быть не замечено его начальником – вопрос десятый.

Есть много вариантов.

Однако подобные уловки пришлось пресекать на уровне КПП.

Дело не слишком сложное.

Вместе со считывателем была установлена система распознавания лиц.

Теперь на завод может войти только владелец карты и никто другой.

Теперь хорошо.

Второе требование заказчика – алкотестеры на входе.

Ожидаемое и логичное требование.

Фабрика — опасное место и совершенно не место для пьяниц.

Статистика после запуска КПП была запутанной.

Пятнадцать процентов (!!!) сотрудников пытались прийти на работу пьяными.

Не знаю, были ли они пьяны или с похмелья, сути это не меняет. Новая система позволила их идентифицировать, в результате это число снизилось до 1-2 процентов.

Тогда мне стало интересно - это проблемы с персоналом в конкретном месте или везде?

Алкотестер.

К сожалению, фотографии с реальных объектов не могут быть опубликованы.

Мы знаем, где ты был вчера

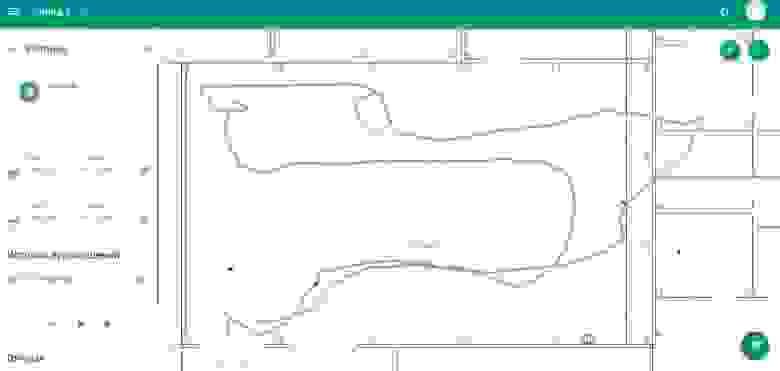

Дальнейшее внедрение новинок озадачило нас еще больше.В начале года была запущена система локального позиционирования.

Всем работникам цеха были выданы RFID-метки, по периметру были развешены якоря, а с помощью технологии UWB мы смогли отслеживать перемещения каждого сотрудника в режиме реального времени.

Это было сделано с благой целью.

На заводе внедрялась система бережливого производства и хотелось оптимизировать бизнес-процессы.

Неприятно видеть, что квалифицированный монтажник половину своего времени тратит не на сборку агрегата, а на стояние в очереди на складе.

Потому что болты кончились и собирать нечего.

Ну или еще какие-то аномалии, о которых в обычной жизни и не подумаешь.

Однако когда об этом опыте узнали другие предприятия, они проявили живой интерес к системе позиционирования.

Оказалось, что рабочие любят проводить время в курилках, столовых и туалетах.

И инженерам предприятия очень хотелось об этом узнать.

В целях проведения идеологической обработки самых нерадивых людей.

Переезд в реальном времени обходится дорого, поэтому мы согласились на более дешевые варианты на базе BLE. ЛСП занял первое место в рейтинге наших запросов.

Тестирование системы местного позиционирования.

Я вижу твоими глазами

Мой любимый кейс был реализован и сдан буквально этой осенью.На этот раз мы столкнулись не с намеренным уклонением от работы, а с тем, что называется «человеческим фактором».

Заказчиком выступил огромный трубопрокатный завод. На его территории расположено множество объектов.

Каждый из этих объектов имеет свой собственный источник питания.

И эта «проводка» завода нуждается в регулярном обслуживании.

Логично, что если мы хотим провести работу на том или ином входе, нам необходимо его обесточить.

К сожалению, объектов слишком много и энергетик просто не в состоянии бегать по станции и самостоятельно включать и выключать выключатели.

Это делают сборщики, оригинальные руки этого инженера.

К сожалению, они не всегда успешны.

Люди просто путают выключатели и вместо отключения цеха №3 (который уже зарезервирован) могут отключить питание цеха №2. Цех встает. Понятно, что это делается не со злого умысла.

Но заводу от этого легче не становится.

Невозможно сделать всех обходчиков инженерами-энергетиками.

Рынок труда не дает нам такого количества специалистов.

Постоянное обучение монтажников также не дает желаемых результатов.

Автоматизация всей системы — долгий, дорогой и болезненный процесс.

И, в общем-то, не так уж и нужно.

Было бы идеально, если бы инженер в момент переключения мог своими глазами увидеть, что делает ассемблер.

Теоретически могла бы помочь система видеонаблюдения.

Но охватить все подстанции камерами с необходимым разрешением слишком дорого и не всегда принесет желаемый эффект. Решение проблемы оказалось где-то в системе видеонаблюдения.

На заводе развернута сеть носимых видеорегистраторов.

Регистраторы висят на кармане механика и постоянно транслируют видео происходящего в режиме онлайн на пульт диспетчера.

Более того, в регистраторе имеется встроенное радио и инженер может в любой момент вызвать конкретного монтажника, как и наоборот. После внедрения системы, благодаря визуальному контролю со стороны инженера, количество аварийных остановок стремится к нулю.

Все переключения происходят только после того, как инженер своими глазами увидит, какой переключатель собирается дергать монтажник.

Простое решение, в общем, значительно облегчило жизнь.

Тестирование видеорегистраторов в нашем офисе.

Краткое содержание

У меня подготовлено еще много похожих названий.«Не заходите на этот сайт!» о контроле за запретными зонами.

"Смотри внимательно!" о распознавании деталей на конвейерной ленте.

Нашлось даже место для моего любимого обзора приборов учета.

Но если подвести итог, то большая часть запросов так или иначе связана с кадровым контролем.

Надо отрезать пьяного, не пускать отвлеченного в опасное место, следить, чтобы рабочий не тусовался в курилке, и даже смотреть на панель управления глазами механика.

Каждый раз, когда я выступаю с докладом на различных конференциях, всегда возникает один и тот же вопрос.

«Ну, уродов на заводе не держат! Нанимайте квалифицированный персонал и будет вам счастье!» Не будет. Найти адекватного, ответственного, малопьющего (я не говорю непьющего) человека по рабочей профессии – это настоящая удача для предприятия.

Это сразу отразилось на инженере.

Спрос на хороших сотрудников резко превышает предложение.

Но печи, конвейеры и погрузчики остановить невозможно.

Поэтому заводы соглашаются на тех, кто есть.

И именно поэтому главная боль предприятий глубинки – не измерить вибрации и не построить цифрового двойника.

Их главная проблема в том, чтобы рабочий выполнял свою работу качественно, ничего не испортив и не поранившись.

И они готовы вкладывать реальные деньги в контроль персонала.

Ибо сглаживание ошибок рабочих — это всегда экономия, весьма и весьма ощутимая.

Куда делись все компетентные специалисты? В чем причина таких кадровых проблем? Есть много причин.

Снижение рождаемости, непопулярность рабочих профессий, проблемы со здоровьем у многих представителей работающего населения.

И, конечно, миграция тех, у кого руки растут из плеч.

Они приближаются к финансовым центрам.

В Москву, где хорошие работники тоже приветствуются.

Но промышленные гиганты или небольшие заводы полностью перевезтися в Москву невозможно.

Поэтому мы работаем с тем, что имеем.

Но мир, как ни странно, вещь сбалансированная.

Да, люди уезжают. Да, на местах осталось мало квалифицированных кадров.

Но появляются новые технологии, которые могут это компенсировать.

Сегодня на заводах работают системы, о которых десять лет назад можно было только мечтать.

И лидеры бизнеса четко осознают, что такие системы сегодня являются жизненной необходимостью.

Кроме того, крупные холдинги (такие как ТМК или ММК) вкладывают значительные средства в подготовку компетентных кадров и отправку их на работу.

Та же Выкса уже стала чем-то вроде нарицательного.

Символ того, что в глубинке может работать высокотехнологичный завод. Смогут ли инвестиции в персонал и современные технологии переломить негативную тенденцию? Время покажет. Тэги: #Беспроводные технологии #ИТ-инфраструктура #Инженерные системы #ИТ-компании #ИТ-компании #Анализ и проектирование систем #лсп #iiot #промышленный интернет вещей #завод #Предприятие #скуд #скуд #видеорегистратор #алкотестер #контроль персонала

-

Коопманс, Тьаллинг

19 Oct, 24 -

Премия Ильющева: Прием Заявок Продлен

19 Oct, 24 -

Как Теряются Домены

19 Oct, 24 -

Webalta Откроет Новый Дата-Центр

19 Oct, 24