Во все времена, с самого момента своего появления, металл был окружен различными проблемами: от его добычи до последующей обработки.

Особенно обострилась эта проблема в период промышленной революции, когда постоянно возрастающий темп жизни побуждал производство приспосабливаться к нему и искать методы обработки, которые позволили бы производству быть конкурентоспособным в рыночной среде.

Многие, особенно люди достаточно пожилого возраста, могли найти в изобилии в наших городах различные газорезы, которые, как правило, использовались сантехниками и коммунальными службами для ремонта и соединения труб отопления.

Источник изображения: www.metistr.ru.

Однако проблема с фрезами заключается в том, что резка металлов этим методом требует использования дорогих и опасных газов.

Кроме того, эти газы необходимо как-то транспортировать и определенным образом хранить.

Источник изображения: ballon74.ru

Все это делает процесс резки достаточно проблематичным.

Однако существует гораздо более высокотехнологичный и экономичный метод, получивший распространение (особенно в быту) в последнее время.

Именно об этом мы и поговорим в этой статье.

Газорезы, по сути, работают по тому же принципу: металл нагревается в пламенной струе газореза, после чего частично сгорает/частично выдувается из зоны резки.

Особым случаем этого метода резки является «резка кислородным копьем».

Суть метода заключается в том, что кончик кислородной пики (представляющей собой стальную трубку) нагревается горелкой, после чего открывается подача кислорода.

Кислород, попадающий непосредственно в «копье», позволяет кончику копья активно гореть, благодаря чему в зоне контакта копья и разрезаемой заготовки постоянно поддерживается температура.

При использовании метода кислородной фурмы можно проделывать отверстия в металлических заготовках толщиной до 2 метров.

При этом само копье активно горит и его расход составляет до 25 диаметров отверстия, которое делается с его помощью.

Кроме того, кислородное копье часто используют не только для проделывания отверстий, но и для резки заготовок большого диаметра.

Сам процесс выглядит более чем впечатляюще: Однако, прочитав все вышесказанное, у читателя возникнет закономерный вопрос: если любая работа по проделыванию отверстий или резке металла настолько энергозатратна и затратна с точки зрения расхода газа, то как можно выполнить эту работу, не тратя драгоценного газа? ? Вот почему полезен станок плазменной резки.

Несмотря на то, что бытовые станки плазменной резки получили распространение совсем недавно (отправной точкой можно считать 2006 год, когда появились портативные станки), как средство обработки металла они известны уже довольно давно.

Отправной точкой своей истории они могут считать 1929 год, с открытия факта ионизации газов в газоразрядных трубках физиками из США — И.

Лэнгмуром и Л.

Тонко.

А с середины прошлого века плазменная резка, основанная на открытии этих двух физиков, получила широкое распространение в целях металлообработки.

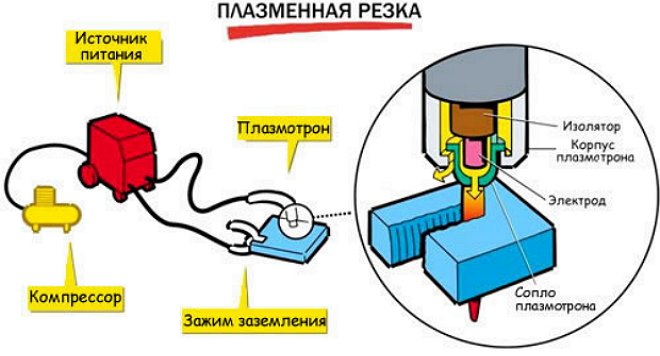

Суть плазменной резки заключается в том, что в электрическую дугу подается сжатый газ, имеющий давление в несколько атмосфер.

После задувания дуги газом она приобретает температуру до 30 000 градусов Цельсия (и более, если использовать дополнительный водяной пар) и превращается в плазму.

Источник изображения: www.srbu.ru.

Источник изображения: www.met-all.org.

Такая огромная температура газа позволяет легко резать металлы на достаточно высокой скорости.

Вот мы и подошли к самому главному: при работе на станках плазменной резки можно использовать обычный атмосферный воздух! Именно это качество делает плазменные резаки такими экономичными и малопроблемными по сравнению с классическими газовыми резаками: ведь здесь не используются опасные газы, требующие бережного обращения и соответствующего хранения, а в качестве рабочего тела выступает обычный воздух! Конечно, использование воздуха – это лишь один из видов плазменной резки; в зависимости от назначения могут использоваться азот, аргон и другие газы.

Одним из важнейших элементов станка плазменной резки является плазмотрон – он отвечает за то, насколько эффективно и какие виды обрабатываемой продукции будут доступны тому или иному аппарату.

С электрической точки зрения (зажигание дуги плазмореза) плазмотроны бывают 2-х типов: прямого действия и непрямого действия.

Источник изображения: www.purm.ru.

Плазменный резак прямого действия работает по принципу зажигания высокочастотной вспомогательной дуги, что позволяет «задувать» струю плазмы, касающуюся заготовки.

После соприкосновения плазмы с заготовкой вспомогательная (зажигающая) дуга гаснет и загорается основная дуга, что уже позволяет обрабатывать заготовку (плазма – проводник электричества, практически ничем не отличающийся от самого металла, поэтому дуга горит непосредственно «сквозь» плазму).

В плазмотронах непрямого типа дуга зажигается за счет разряда между катодом и соплом.

Теоретически плазмотроны такого типа позволяют обрабатывать неметаллические заготовки.

Источник изображения: www.chipmaker.ru

Расходными деталями плазмореза являются сопло и электрод. Благодаря тому, что эти детали достаточно недорогие, их замена не является проблемой.

Срок службы у них достаточно индивидуален — в Интернете есть цифры 500-600 резов, или 1 комплект на 150 метров резания и т. д.

Источник изображения: www.24weld.ru

Для питания плазмореза рабочим газом обычно используют обычные бытовые компрессоры, обеспечивающие давление сжатого воздуха 8-10 атмосфер.

По типу плазменные резаки можно разделить на инверторные и трансформаторные.

Плазменные резаки 1-го типа могут резать металл толщиной до 30 мм, а 2-го типа — металл толщиной до 40 мм.

В любом случае при работе с плазморезом следует смотреть конкретные рекомендации в его паспорте, поскольку плазморез бытового типа обязан соблюдать определенные циклы работы/отдыха во избежание перегрева.

Профессиональные модели позволяют работать довольно долгое время.

Еще одним преимуществом плазменного резака, помимо экономичности, является чистый рез и высокая скорость.

Согласно вики , плазменная резка в 2-3 раза быстрее лазерной.

Кстати, о скорости: экспериментаторы провели следующий эксперимент: взяли стальной лист толщиной 15 мм и попытались «проткнуть» его посередине – классическим газовым резаком и плазменным резаком.Если говорить об экономической составляющей, в частности о стоимости вступления в столь интересное занятие, то можно сказать, что цена большинства бытовых плазморезчиков находится в пределах суммы до 20 000 рублей.Классическому резаку для этого потребовалось 30 секунд, а плазморезу всего 2 секунды.

Впечатляющая разница!

Использование такого приспособления позволяет существенно упростить любую работу, связанную с фигурной резкой различных декоративных предметов из металла: Или просто сократить время любых работ, связанных с резкой металлов.

Еще одним преимуществом является исключение термических деформаций заготовки, возникающих при обычной газовой резке.

Несмотря на множество преимуществ, присущих плазморезам, они имеют и определенный ряд недостатков:

- Как правило, доступная толщина металла для резки плазменным резаком не превышает 100 мм;

- требуется строго соблюдать перпендикулярность к рабочей поверхности, так как любое отклонение от этого значительно сокращает срок службы насадки и увеличивает ширину реза;

- Требуется большой источник питания, особенно для резки толстых заготовок.

Источник изображения: ecologia.life Но самое интересное начинается, когда станки плазменной резки объединяются с различными станками с ЧПУ! Здесь открывается поистине безграничное поле для творчества.

Как правило, для создания таких машин используется планировка портального типа.

Готовые машины довольно распространены, но стоимость не является их сильной стороной.

Как и любые другие готовые машины, они достаточно дороги.

Ввиду всего вышесказанного, существует большое количество любителей, которые строят себе подобные машины.

Рискну предположить, что машина такого типа, построенная самостоятельно, будет иметь стоимость менее 100 000 рублей! Так как по сути для него требуется всего 3 привода: 2 для перемещения по координатам XY и 3-й – для подъема и опускания плазмореза в сторону заготовки.

Что касается электроники, то потребуется контроллер (например, для шаговых двигателей, если в качестве приводов используются шаговые двигатели).

Даже с учетом механической части конструкции портала (сам стол, портал, элементы крепления) стоимость самостоятельно собранного устройства будет приемлемой.

Если попытаться сравнить самодельный портальный плазменный резак с ЧПУ, по стоимости, с лазерным портальным станком, предназначенным для фигурной резки металлов, оснащенным СО2-лазерной трубкой, средней мощностью 180 Вт, то собранный своими руками станок Станок плазменной резки явно превосходит по своим характеристикам такой покупной станок, стоимость которого легко может составить более 1 миллиона рублей.

Таким образом, за довольно скромную стоимость можно получить в свои руки довольно интересный промышленный объект, который позволит проводить интересные работы с металлом и делать полезные вещи для людей.

Рискну предположить, что в большом количестве «городов и сел» устройства такого типа не представлены широко и доступны в основном только крупным производствам, которые «выполняют заказы других крупных производств».

В то же время рынок частных клиентов остается достаточно неиспользованным.

Это дает возможность любому активному человеку при определенных усилиях и творческом подходе создать интересный бизнес при скромных вложениях.

В качестве постскриптума: Недавно на одном из форумов промелькнула интересная идея о том, что плазменный резак можно использовать как весьма эффективный импульсный источник высокотемпературного воздуха, иначе говоря, своего рода «тепловую пушку», способную импульсно излучать потоки высокотемпературного воздуха.воздух, который может быть полезен для определенных применений.

Конечно, здесь необходимо решить ряд вопросов, касающихся вредности соединений, образующихся в плазме и содержащихся в изобилии в воздухе, выходящем из ее зоны.

Однако сама необычность идеи, мне кажется, заслуживает весьма внимательного рассмотрения.

Теги: #Сделай сам или Сделай сам #поделки #Читальный зал #физика #ruvds_articles #ruvds_articles #плазма #газы #воздух

-

Импортозамещение И Судостроение

19 Oct, 24 -

Будут Ли Google И Myspace Работать Вместе?

19 Oct, 24