Привет, ГТ!

Я жуткий холерик по натуре.

Вероятно, это общая характеристика людей, постоянно интересующихся чем-то новым или увлеченных наукой.

Но иногда мне скучно.

На прошлой неделе я развеял очередной приступ творческой хандры в компании очень смелых людей.

Включаю тех, кто, несмотря на всеобщую бивалютную истерию и разного рода кризисы, не боится разрабатывать интересные технологии и даже открывать новые производства! Сегодня я расскажу о таких смельчаках, которые изобрели и развивают технологию микродугового оксидирования цветных металлов.

О технологии

Микродуговое оксидирование (МДО) – это специальная технология обработки поверхности различных металлов.Технология заключается в том, что при пропускании тока высокой плотности через специальный электролит на поверхности заготовки начинают возникать микроплазменные разряды.

Эти разряды образуют на поверхности детали очень качественную оксидно-керамическую пленку — своеобразное покрытие из оксидных форм металла и растворенных в электролите веществ.

Это позволяет придавать деталям различные удивительные оттенки, а главное, образующееся керамическое покрытие обладает совершенно уникальными свойствами.

Повышаются твердость и износостойкость, появляются светоотражающие или, наоборот, светопоглощающие свойства.

Изменяется и структура поверхности, увеличивается адгезия к дальнейшим покрытиям или к банальной покраске.

Детали становятся устойчивыми к коррозии, а защитное покрытие имеет электрическую прочность до 2 кВ.

И это далеко не полный список вновь появившихся объектов.

Ведь дуги, обрабатывающие деталь, образуют на поверхности сложную структуру из-за чрезвычайно высоких температур и давлений на границе раздела электрод-электролит. На фото вы можете увидеть, как происходит процесс МДО.

Детали светятся за счет микродуг.

Во время обработки может показаться, что деталь сильно нагрелась.

Фактически он остается холодным, и весь процесс происходит в слое толщиной в несколько микрон.

В процессе МДО слой за слоем формируется определенная наноструктура, которая постепенно нарастает до толщины в десятки микрон, образуя окончательное покрытие.

Обработка деталей занимает от пяти минут до часа.

Время зависит от того, какую толщину покрытия мы хотим получить и какой тип покрытия необходимо сформировать на детали.

Если необходимо нанести сложные и толстые (до 50 микрон) покрытия, процесс может длиться несколько часов.

Но в большинстве приложений это не требуется.

Все алюминиевые сплавы, а также титан, магний и цинк можно обрабатывать по технологии МДО.

К сожалению, мой сканер не смог передать ощущение цвета от внешнего вида деталей, покрытых по технологии МДО.

И все же представляю это фото.

Покрытие матовое, очень теплое и выглядит дорого.

На фото квадратные алюминиевые пластины для демонстрационных целей.

Кстати, черное покрытие имеет степень черноты 94% и может использоваться при чернении оптических деталей, где этого уровня черноты достаточно.

Что происходит с материалом?

Под действием микродуг меняется структура материала.

Поверхность становится слегка шероховатой и покрывается очень плотной оксидной пленкой.

Если задача не в том, чтобы изменить цвет покрытия, а, например, нужно подготовить деталь к покраске, то это просто замечательная и недорогая технология.

После нескольких минут обработки алюминиевые детали приобретают молочный цвет и на них можно легко наносить любую краску.

Следует помнить, что алюминий не так-то просто покрасить.

Многие краски плохо на нем держатся или вообще не наносятся, скатываясь в маленькие шарики.

После процесса МДО деталь можно красить буквально через 10 минут, как только она высохнет от воды, в которой промывали деталь после процесса МДО.

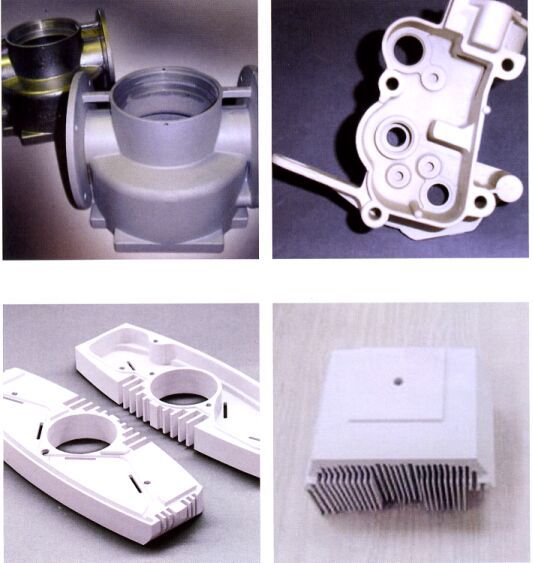

Данную технологию можно использовать для обработки деталей самой сложной формы.

Покрытие происходит во всех местах.

Если где-то покрытие не требуется, необходимо это место изолировать, например, нанеся лак.

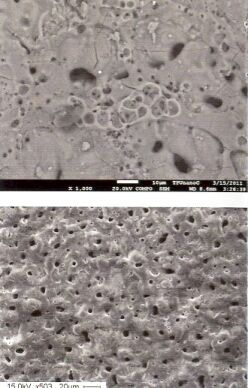

На фотографии представлены микрофотографии металлоконструкции до (вверху) и после (внизу) МДО-обработки.

Как видно, на поверхности образуются микрократеры.

Таким образом, МДО-покрытия представляют собой пористую керамику сложного состава, образующуюся за счет окисления металла и включения в состав покрытия химических элементов из электролита.

Такая пористая структура, в свою очередь, обеспечивает отличные укрывные свойства для дальнейшей покраски деталей.

Конкурирующей технологией МДО является анодирование, но в отличие от этой технологии МДО имеет существенные преимущества.

Прежде всего, по качеству покрытия и его адгезии, отсутствию сложной пробоподготовки деталей и экологичности.

Где это можно применить?

Технология МДО позволяет заменить дорогостоящие материалы, такие как бронза, латунь и нержавеющая сталь, на более дешевые алюминиевые сплавы с оксидно-керамическим покрытием.В свою очередь, это снижает вес и стоимость детали за счет снижения затрат на механическую обработку.

Используя технологию МДО, можно производить высокоэффективные радиаторы в радиотехнике, эффективные ИК-отражатели, отличные и недорогие корпуса для приборов, конструкционные материалы и многое другое.

Эта технология может найти прекрасное применение в машиностроении, космонавтике и авиастроении.

Существует потенциал его использования в микроэлектронике, который пока не оценен.

Например, можно создавать пластины, на которые через диэлектрические слои наносятся сверхяркие светодиоды, а сама пластина чернеется для эффективного отвода тепла от кристалла.

Разработчики провели эксперименты по нанесению покрытий на сложные ребристые радиаторы, эффективность которых возросла в разы! Это позволяет добиться значительной экономии, поскольку эффективный отвод тепла можно сделать меньшим по весу и размеру.

Как это происходит на практике?

Установка достаточно проста и мало чем отличается от гидролизной ванны.Содержит мощный блок питания, выпрямительные диоды и схему включения на тиристорах.

Самое интересное заключается в режимах обработки и составе электролита.

Кроме того, электролит не содержит тяжелых металлов, ионов хрома, сильных кислот и цианидов.

Электролит, конечно, пить не стоит, но само производство вполне экологично.

Использованный электролит легко утилизировать – в нем практически не остается химикатов.

Все они превращаются в керамический материал на поверхности металла, а сама керамика уже не представляет никакой опасности – ведь это спеченная структура, подвергшаяся воздействию микродуг.

При этом в начальный момент времени дуги глазу не видны.

Яркое свечение появляется постепенно и становится видимым, когда покрытие становится достаточно толстым.

Обрабатываемые детали ограничены только размером ванны.

Например, на данный момент у компании есть ванны длиной до 2 метров.

Технология также не требует много энергии.

И, конечно же, небольшое видео, чтобы увидеть все своими глазами.

P.S. Мне было приятно познакомиться и побыть в такой интересной компании.

Хотелось бы как-то поддержать ребят в их проекте.

Я не даю прямую ссылку на компанию, чтобы не получить бан за рекламу, но все же, если у вас есть вопросы или вы заинтересованы, пишите мне на [email protected] и я передам ваши вопросы напрямую специалистам.

.

Более того, компания предоставляет не только услуги по нанесению покрытий, но и сами установки и химию для электролитов.

Теги: #Популярная наука #нанотехнологии #физика #наноструктуры #керамика #Покрытия #микродуги

-

Двухфакторная Аутентификация: Защита Сети

19 Oct, 24 -

Freebsd 7.0 Rc2

19 Oct, 24 -

Второе Глобальное Распределение Призов Fppp

19 Oct, 24 -

Один Бот Вк, Один C# И Апельсин

19 Oct, 24 -

Теперь Вы Можете Общаться С Медведем

19 Oct, 24