Привет! В одном из прошлые статьи Я писал, что мы решили сделать для своих объектов взрывозащищенные датчики самостоятельно, а не использовать продукцию сторонних производителей.

Итак, сказано и сделано.

Сейчас у нас есть опытная партия в количестве 190 штук, которую мы тестируем уже полгода.

Старт состоялся в ноябре 2019 года, когда мы установили в Тобольске достаточно большое количество датчиков, чтобы посмотреть, как они работают в боевых условиях, и собрать полную статистику.

Спустя полгода можно точно сказать, что идея сделать все самим была правильной и оправданной - боевое крещение зимой они прошли нормально (а зима в районах расположения наших объектов - это очень и очень серьезная вещь).

Это значит, что мы будем производить такие датчики в обращении.

Что это за датчики и зачем они нужны?

Прежде всего, это датчики, измеряющие как температуру рабочих поверхностей, так и температуру предметов.Поэтому датчики должны работать в диапазоне температурных режимов от -56 до +50 градусов Цельсия.

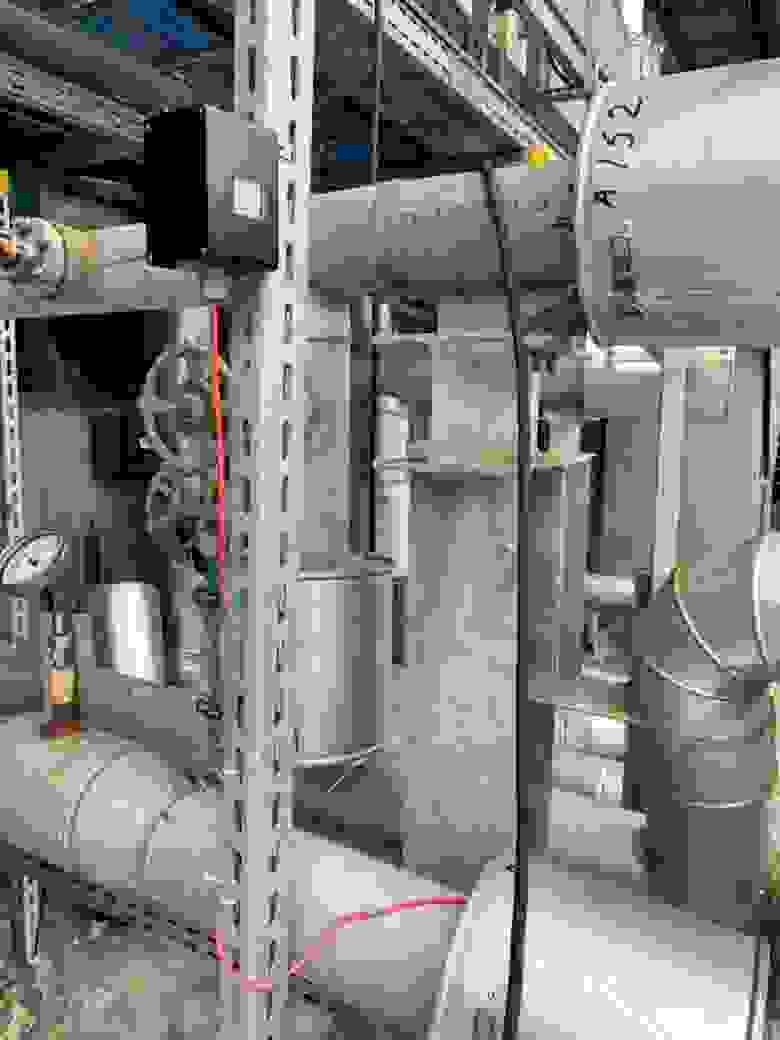

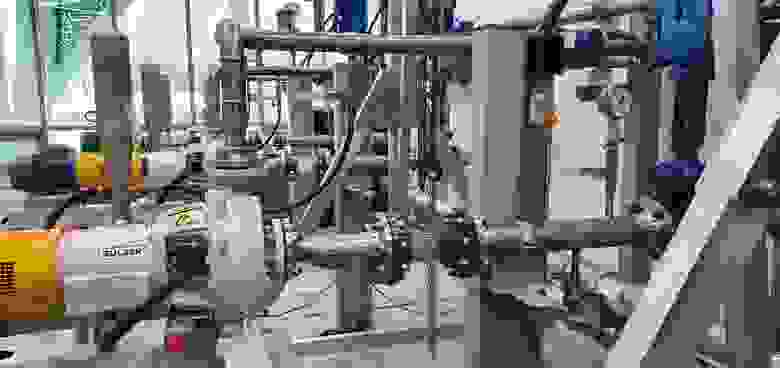

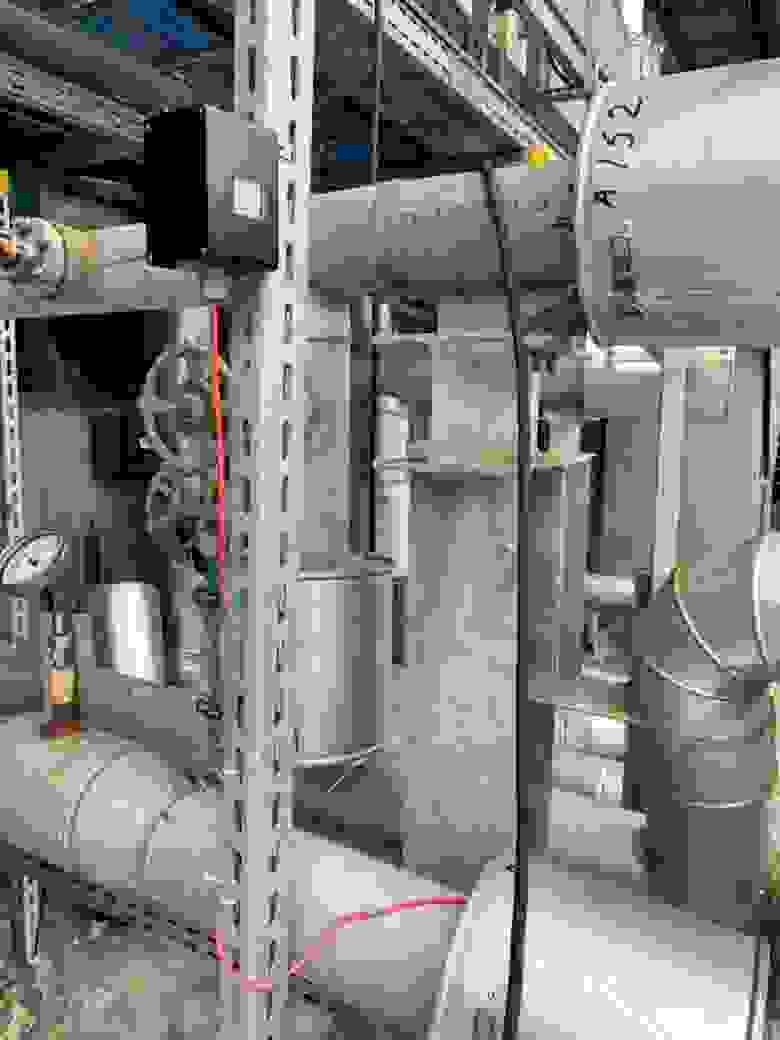

Мы поставляли их на пиролизное производство «ЗапСибНефтехима» для защиты теплопроводов (вторичных производств) от замерзания.

До внедрения сенсорной системы этот контроль осуществлялся людьми, которые ходили и трогали руками эти трубы, чтобы увидеть, замерзли они или нет. В конце 2018 года, пока завод еще не был запущен, мы поставили туда партию невзрывозащищенных датчиков просто для того, чтобы проверить, сработают ли они или отвалятся на морозе.

Тогда это еще было возможно, не было взрывоопасных зон.

А летом 2019 года, после запуска завода, такие зоны ожидаемо появились, и перед зимой датчики пришлось заменить.

По этим строкам у ряда людей возникают мысли - ага, датчики поставили, и людям делать нечего, все, роботы вытесняют людей с работы, все началось.

На самом деле все не так просто.

«ЗапСибНефтехим» в принципе планировался как объект с достаточно высоким уровнем автоматизации, и установка этих датчиков просто подкрепляла эту стратегию.

Удельная численность персонала у нас в принципе меньше, чем на старых заводах.

Проблемы

С датчиками проблем не возникло, по большей части из-за достаточно жесткого подхода к тестированию (подробнее об этом сказал моя коллега Юстина Цига, инженер Индустрии 4.0).Критерии тестирования нашего оборудования строгие, поэтому, даже если бы какой-то датчик мог выйти из строя зимой, он обязательно показал бы свою теплолюбивость во время тестирования.

И так всю зиму все работали на ура.

С чем были проблемы, так это с аккумуляторами.

Во-первых, мы просто получили первую партию аккумуляторов для датчиков с высоким процентом брака.

Около 30% аккумуляторов разрядились раньше заявленного срока; их фактическая мощность существенно отличалась от заявленной производителем.

Остальные 70% сейчас еще в норме и продолжают работать, сохраняя номинальную мощность.

Мы решили эту проблему достаточно просто, сменив поставщика и начав закупать аккумуляторы в Европе, а не в Китае.

Если говорить об аккумуляторах, то это литий-тионилхлоридные источники питания.

Работа датчика организована таким образом, что он отправляет сигнал по протоколу LoRaWAn не постоянно, а раз в 20 минут. Поэтому он может полноценно работать 5 лет на одной батарее.

Вторая проблема заключалась в том, что персонал был немного неподготовлен к процессу установки датчиков.

Со стороны вроде ничего сложного, взял датчик, поставил туда, где надо, и приступил к работе.

На самом деле, зачастую при монтаже просто обрезался ряд проводов.

Мы решили эту проблему, оперативно выпустив подробную инструкцию, как установить именно эти датчики, на что обратить внимание и так далее.

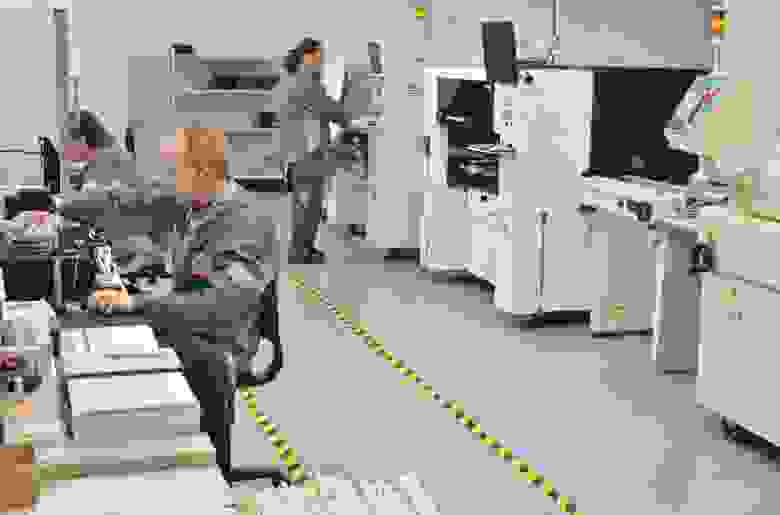

Сейчас для этого в Тобольске на базе «СИБУР Интех» оборудован специальный учебный класс, где наши датчики размещаются в классе механики и проводится обучение монтажу.

Производство, работа, планы

Удалось добиться ситуации, при которой можно точно сказать, что датчики — российская разработка.Потому что в процессе разработки в равной степени принимали участие инженеры двух компаний: СИБУРа и нашего подрядчика – компании «М-Плата».

Это отличные ребята, мы заплатили им за услуги по разработке и являемся владельцами интеллектуальной собственности на результат. А еще у «М-платы» есть собственный завод по производству электроники прямо в Москве, откуда и пришли датчики.

Это очень большой плюс не только с точки зрения импортозамещения и логистики, но и с чисто практической точки зрения: получается, что такое производство в нашей стране во многом отвязано от курса иностранной валюты.

Корпуса и датчики также производятся в РФ, а не в Китае.

Конечно, ряд электронных компонентов (и упомянутые выше аккумуляторы) мы продолжаем заказывать из-за границы.

Как я писал выше, в качестве опытной партии было взято 190 датчиков.

На самом деле их будет больше, потому что мы продолжаем оснащать оставшиеся участки «ЗапСибНефтехима» и других заводов холдинга.

Мы остались полностью довольны пилотом; мы продолжим активно интегрировать датчики с другими системами управления предприятием и строить прогнозные модели и аналитику на основе данных.

Да, датчики работают в тесной связке со специально созданной для таких нужд IoT-платформой СИБУРа, о которой я расскажу подробнее в отдельном посте.

Василий Ежов Владелец IoT-продукта в СИБУРе Теги: #Беспроводные технологии #iot #Разработки для Интернета вещей #Интернет вещей #lorawan #сенсоры #Сибур #нефтехимия #запсибнефтехим

-

Правильная Альтернатива Ebay Для Вас

19 Oct, 24 -

Яндекс Опубликовал Обзор Рынка Ит-Вакансий

19 Oct, 24 -

Эффективные Личные Финансы. Простой Способ

19 Oct, 24 -

Почему Google Использует Домен Duck.com?

19 Oct, 24 -

Тос, Ккпм. Обязательно Прочтите

19 Oct, 24 -

Тдд Мертв. Да Здравствует Тестирование!

19 Oct, 24