Цифровизация производства уже давно перестала быть запредельно дорогой инновацией: эксперты из «Сколково» отмечают, что сейчас она обходится в несколько раз дешевле, чем пять лет назад. Мы собрали несколько интересных кейсов (в том числе из российской практики), которые показывают, что промышленный Интернет вещей не только решает производственные проблемы с безопасностью, кражами и дефектами, но и позволяет существенно экономить на эксплуатации предприятий.

Также поговорим о том, какими характеристиками должен обладать идеальный контроллер для предприятия и как можно обеспечить его надежность, если речь идет об опасном производстве.

Случай 1 — как за пару секунд собрать информацию о работе всего завода?

Представим, что на заводе 150 станков с ЧПУ.Вам придется собирать данные с каждого устройства: сколько часов оно было в работе, какой объем продукции поступил на выход, каков был процент брака.

Если всю информацию обрабатывать «по старинке» вручную и заносить в бумажный журнал, можно сойти с ума.

При этом недостаточно просто собрать информацию: неплохо было бы сравнить ее с предыдущими показателями, посмотреть, не простаивает ли какая-нибудь машина, выяснить, почему объект №5 постоянно выходит из строя, а объект №125 выдал наименьшее количество продукции за последний год, хотя работает по общему графику.

Можно, конечно, нанять целый штат таких «бумажных» сотрудников, которые по вечерам будут составлять отчеты и прогнозы, а можно автоматизировать весь процесс: с самого начала – то есть со сбора информации о режиме работы каждой машины - для выдачи точных результатов по любому интересующему параметру (простои, часы работы, поломки).

И такие данные можно запрашивать щелчком мыши хоть каждые 15 секунд.

Кстати, такое решение используется на энергоблоках №1 и №2 Смоленской АЭС - там внедрена система eSOMS. Сотрудникам станции приходится ежедневно совершать обходы для проверки оборудования, что занимает большую часть рабочего дня.

Чтобы сократить процедуру, каждому специалисту выдали специальное устройство, рассчитывающее оптимальный маршрут объезда.

Таким образом, время полной проверки сократилось в 20 раз, а качество наблюдения, наоборот, возросло.

При этом данные, полученные в ходе сканирования, мгновенно передавались в центральную информационную систему, которая самостоятельно их анализировала.

Готовый отчет вместе с рекомендациями был отправлен операторам для принятия дальнейших решений.

Экономический эффект от снижения затрат на оплату труда составил 45 миллионов рублей в год.

Случай 2 – борьба с неисправностями, кражами и дефектами

Американская компания General Electric производит и обслуживает газовые турбины.Чтобы не отправлять каждый раз своих специалистов для проверки оборудования к заказчику, они ввели удаленный мониторинг.

Для этого они разработали систему, которая собирает данные с датчиков и самостоятельно анализирует работу всех турбин.

Таким образом, компания точно знает, когда оборудованию потребуется ремонт.

Общая выгода для предприятий, купивших турбины General Electric, оценивается в 100 миллиардов долларов в год, и все это благодаря отсутствию внеплановых восстановительных работ.

Заводы часто живут по принципу: сломалось — чиним, продолжаем работать.

Технологии IIoT позволят перейти от ремонта после поломки к системе прогнозирования неисправностей (например, программа будет предупреждать вас о необходимости замены определенных деталей).

А если машина №5 по каким-то причинам выходит из строя с завидной регулярностью, система учтет этот показатель и оповестит операторов.

Остается только разобраться, в чем проблема: возможно, оборудование используется неправильно или завезено некачественное сырье.

Датчики точно определяют, во сколько началась работа на каждом станке и сколько деталей было изготовлено к концу смены – поэтому сотрудники не смогут использовать заводское оборудование в личных целях, это будет сразу видно в итоговой статистике работы машина.

Эти же датчики помогут решить проблему с дефектами.

Они определят, какой сбой в настройках оборудования или неправильно выбранный материал стал причиной появления кривых деталей.

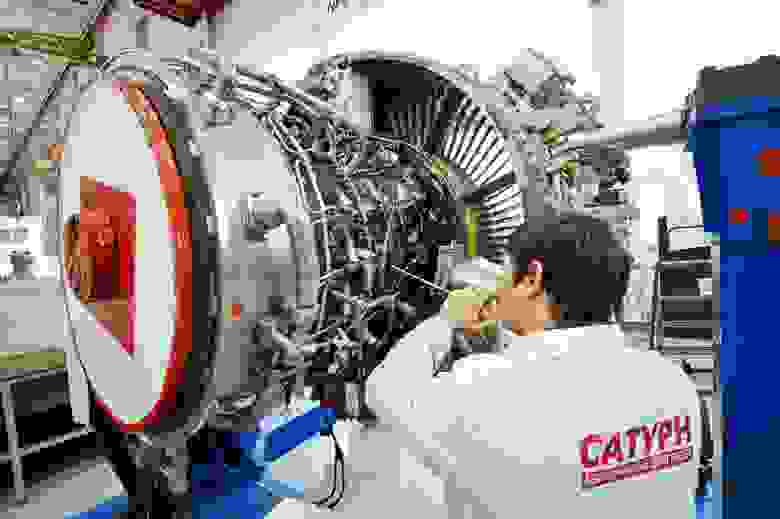

Российская компания «ОДК-Сатурн» с 2001 года занимается поставками газотурбинных двигателей для военных и энергетических нужд. В 2018 году начали работу над цифровым двойником производства — виртуальной моделью, имитирующей реальный производственный цикл.

При его разработке мы учли параметры расположения всего оборудования, соотношение ручных и автоматизированных процессов, особенности цеха.

Такие сложные предприятия, как «ОДК-Сатурн», не могут экспериментировать по совершенствованию производства — это слишком опасно и непредсказуемо.

Но цифровой двойник позволяет протестировать любую инновацию, смоделировать сценарии и определить максимально точный эффект от внедрения.

Решение также позволяет контролировать фактическое производство: технология рассчитывает рабочий цикл, затраты и сравнивает их с реальными данными.

Двойник должен постоянно подстраиваться под режим работы установки; только так можно создать точную копию реального производства.

Для этого разработчики подключили все оборудование к сети: датчики и датчики обеспечивают связь между машинами и цифровым двойником цеха.

Директор по экономике и финансам ПАО «ОДК-Сатурн» Павел Бехер отметил, что работа с цифровым двойником позволила существенно снизить себестоимость продукции завода.

Случай 3 – если бы только завод был в безопасности

На фабрике мороженого Langnese в Германии работает более тысячи человек в смену.В производстве используется жидкий аммиак.

Чтобы защитить сотрудников, на заводе установили датчики, реагирующие на уровень аммиака.

При повышении концентрации вещества в воздухе срабатывает сигнализация и оповещаются все работники.

Микроклимат, уровень освещения и шума, концентрация вредных веществ – все эти показатели можно регулировать с помощью сенсорной системы на любом типе предприятия.

Кстати, система безопасности помогает сэкономить.

Например, на заводе в цехе А необходимо поддерживать низкую температуру, чтобы продлить срок службы оборудования.

В цехе Б, наоборот, температура должна быть выше нормы.

А на этаже с кабинетами инженеров необходимо обеспечить комфортные климатические условия для сотрудников.

С этой проблемой столкнулся петербургский завод радиоэлектронной продукции «Технеинжиниринг».

Для создания теплового зонирования объекта там установили 550 датчиков и устройств для удаленного контроля всех показателей.

За четыре месяца работы система IIoT сэкономила на отоплении 48% средств, потраченных на эксплуатацию здания.

О контроллере

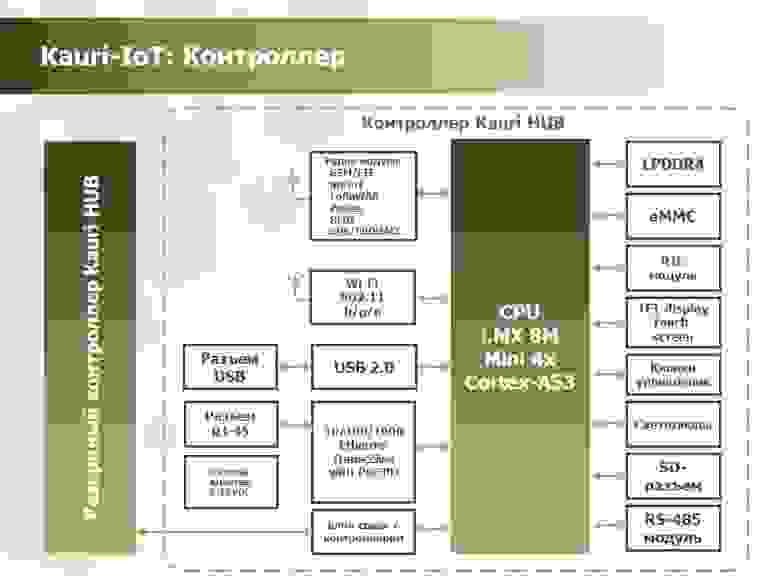

Без контроллера невозможно будет развернуть решение IIoT на заводе; это ядро любой системы — первичный центр обработки информации.Поскольку Каури также занимается разработкой IIoT-решений для заводов, мы сделали собственный контроллер, который идеально подойдет для любого производства.Он получает данные от датчиков и затем отправляет их либо в «облако», либо на исполнительные механизмы.

Насколько нам известно, большинство контроллеров предназначены для одной задачи (или для нескольких задач, но в одной отрасли: контроллеры для топливных насосов, для домашней автоматизации в целом, для управления освещением в частности, для учета электроэнергии в садоводстве и т. д.).

на).

Мы поставили перед собой задачу создать универсальный контроллер, который мог бы поддерживать все существующие модули связи.

При этом иметь возможность не устанавливать те, которые бесполезны заказчику, чтобы не переплачивать за ненужные функции.

Мы создали контроллер на базе процессора i.MX 8M Mini.

Контроллер должен поддерживать определенный тип связи, который будет удобен для установки.

Например, если это небольшое производство и его достаточно для отслеживания перемещения сотрудников, подойдет RFID. В принципе, без технологии RFID обойтись сложно, поскольку она обеспечивает интеллектуальную систему доступа и контроля.

RFID-метки прикрепляются, например, к изготавливаемым деталям для контроля всех перемещений по цеху в необходимой последовательности.

Для крупного завода может пригодиться модуль LoRa для сбора и передачи телеметрии со всей территории.

Для наблюдения за движущимися объектами (например, рабочей техникой) вам понадобится модуль GPS/ГЛОНАСС.

Отдельная тема – особенности условий работы контроллера.

Начнем с особенностей растения.

Если мы устанавливаем контроллер во влажной или пыльной среде, нам нужен IP66. Если контроллер будет работать под водой – IP68. В некоторых случаях может потребоваться дополнительная обработка платы контроллера для обеспечения высокой степени защиты от вибрации или механических ударов.

Кстати, мы позаботились и о безопасной работе контроллера.

Если по какой-то причине контроллер на кондиционере выйдет из строя или начнет работать с ошибками, будет невесело.

Поэтому мы предусмотрели возможность аппаратного дублирования контроллера – резервного контроллера, который в случае возникновения неисправностей возьмет на себя все задачи основного.

Как это произойдет? Основной контроллер обменивается данными с резервным контроллером с помощью двоичного кода.

Например, раз в 20 мс он отправляет некую команду (условное 55 в двоичном коде).

Если вдруг поступит измененная команда или не поступит вообще, включится резервный контроллер.

Мы сделали контроллер с классом надежности 99,99. Последние девять добавлены за счет аппаратного сторожевого таймера - WDT (внешнее устройство с таймером).

Контроллер должен обращаться к устройству, например, раз в секунду (подтверждение исправности процессора).

Если в следующую секунду контроллер зависает и не выходит на связь, WDT выполняет перезагрузку системы.

Ну и про удаленное обновление ПО мы тоже не забыли.

Что тормозит модернизацию заводов?

Эффект от внедрения решений IIoT очень заметен.

Исследование Tadviser за 2018 год показало, что промышленный Интернет вещей поможет увеличить объём производства на 70% и уровень безопасности на 60%.

При этом аналитика и прогнозы, составленные с помощью умных устройств, точнее, чем обычные, собираемые «вручную», увеличиваются почти в два раза.

В 2018 году портал Tadviser оценил уровень готовности заводов к использованию технологий IIoT как начальный.

На большинстве российских предприятий даже треть оборудования не охвачена датчиками промышленного Интернета вещей.

В рамках исследования портал также попросил владельцев российских заводов указать причину, по которой они не готовы внедрять комплексные IoT-решения.

Основные аргументы против сводились к нежеланию тратить деньги на проект, неготовности персонала к новой технологии и непониманию денежной выгоды.

Теги: #Разработка для Интернета вещей #Интернет вещей #Софт #производство #цифровизация #Промышленное программирование #iiot #контроллер #оптимизация труда

-

Жуткие Истории От Айтишников

19 Oct, 24 -

Разъяснение Комментариев

19 Oct, 24 -

Нововведения В Контактах И Календаре

19 Oct, 24