Привет, Хабр! Сегодня мы поговорим об автоматизации технологического «умного» оборудования, которое получает все большее распространение на современных предприятиях.

Его достаточно легко интегрировать с системами учета и управления SAP для создания единого аппаратно-программного комплекса.

На наш взгляд, это прекрасно демонстрирует концепцию индустрии 4.0 и приближает нашу отрасль к реализации идеи автономного предприятия.

Компания KUKA, один из партнеров SAP, производит высокотехнологичное оборудование, а именно промышленных роботов, которые легко интегрируются в единую схему управления и позволяют за относительно короткие сроки и затраты добиться высокой степени автономности производственного подразделения.

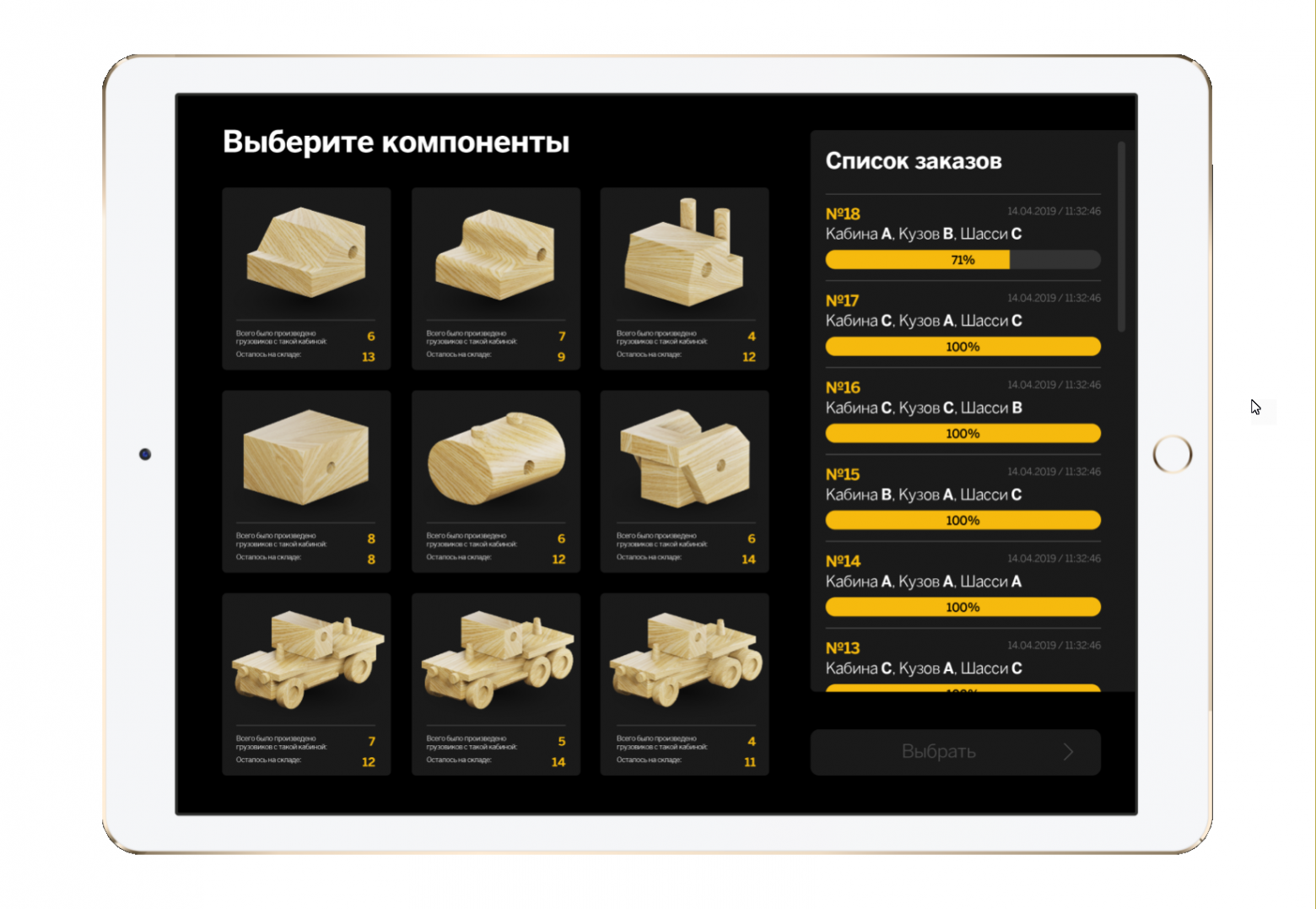

Рассмотрим пример интеграции — робот-манипулятор, собирающий небольшие модели грузовых автомобилей из нескольких вариантов деталей на выбор (рис.

1).

Клиент создал заказ в привычном интерфейсе интернет-магазина, дополнив комплектацию автомобиля.

Робот получил приказ и выполнил его.

При этом он самостоятельно нашел детали для выбранной комплектации и собрал модель автомобиля.

Рис.

1. Компоновка робота KUKA На первый взгляд вся конструкция была достаточно простой, ведь промышленные роботы десятилетиями используются на производстве и стали обычным элементом интерьера сборочного цеха, но не все так просто.

Концепция интеллектуального предприятия Одной из основ концепции Индустрии 4.0 является концепция интеллектуального предприятия.

Если рассматривать его как единый живой организм, то цифровое ядро SAP играет роль его центральной нервной системы.

Но, как любой организм в живой природе, предприятие должно взаимодействовать с окружающей средой, получая от нее задачи, знания об окружающей среде, влияя на нее.

Здесь создан единый «организм», «руки» и «глаза» которого — промышленный манипулятор компании KUKA. «Рука» KUKA получает задачи для выполнения от «мозга» нашего единого организма, выполняет задачи, собирает информацию об окружающей среде и собственном состоянии и постоянно подает ее в центр принятия решений.

«Мозг» накапливает информацию и «заботится» о своих руках и глазах, постоянно оценивая их состояние и предотвращая возможные «болезни».

Интеграция элементов решений, подобных показанным, позволяет приблизиться к созданию 100% автоматизированных производственных участков, складов, зон сборки заказов и т. д. По сути, «робот» или, точнее, роботизированный завод в этом решении представлял собой территориально-распределенный комплекс.

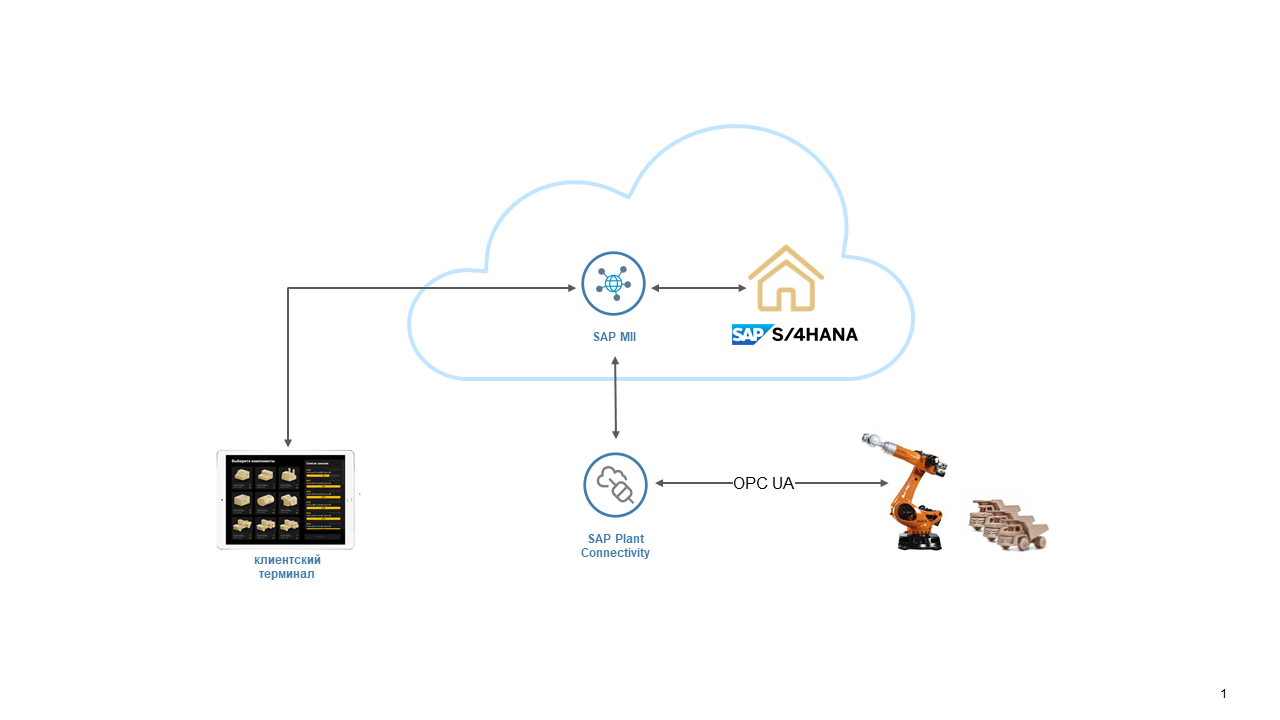

Он состоял из мобильного клиентского терминала в руках заказчика, ядра управления на базе облака SAP S/4HANA, которое установлено в одном из дата-центров SAP, разбросанных по всему миру, а также производственной ячейки KUKA, которая ( а также его копии) могут быть установлены там, где находится сырье или покупатели.

При этом информация о расходе комплектующих, количестве собранных автомобилей, отгрузках и других бизнес-показателях поступает в SAP S/4HANA для полноценного финансового и материального учета в режиме реального времени.

Единственным человеком, который работал на этом заводе, был заказчик, оформлявший заказ на свой автомобиль.

Как это работает? В этом сценарии были предусмотрены два информационных потока.

Первый, производственный, является основным.

Через него манипулятору передавались управляющие воздействия и фиксировался статус выполнения конкретного приказа.

Маршрут сборки хранился в производственном модуле SAP S/4HANA. SAP Manufacturing Integration and Intelligence (MII) использовался для интеграции системы учета с миром промышленных устройств.

Это решение также послужило платформой для разработки клиентского терминала.

Интерфейс клиентского приложения реализован на стандартной платформе SAP UI5 с гибко настраиваемой таблицей стилей (рис.

2).

фигура 2

Интеграция SAP MII непосредственно с манипулятором осуществлялась «на земле» с помощью программного компонента SAP Plant Connectivity (PCo), поддерживающего ряд протоколов промышленного Интернета вещей и, в частности, OPC UA, сервером которого является программное обеспечение для роботов KUKA. Стоит отметить, что процесс интеграции систем от двух вендоров и разных классов занял считанные часы и основные усилия были сосредоточены на создании клиентских интерфейсов.

Специалисты KUKA разработали команды управления сборкой высокого уровня, коды которых содержались в SAP-технологии.

Команды через PCo записывались в управляющие теги OPC-сервера манипулятора, возвращалась информация о статусе завершения того или иного подпроцесса, что позволяло визуализировать ход выполнения заказа в режиме реального времени (рис.

3).

Рисунок 3. Обмен информацией «Производство»

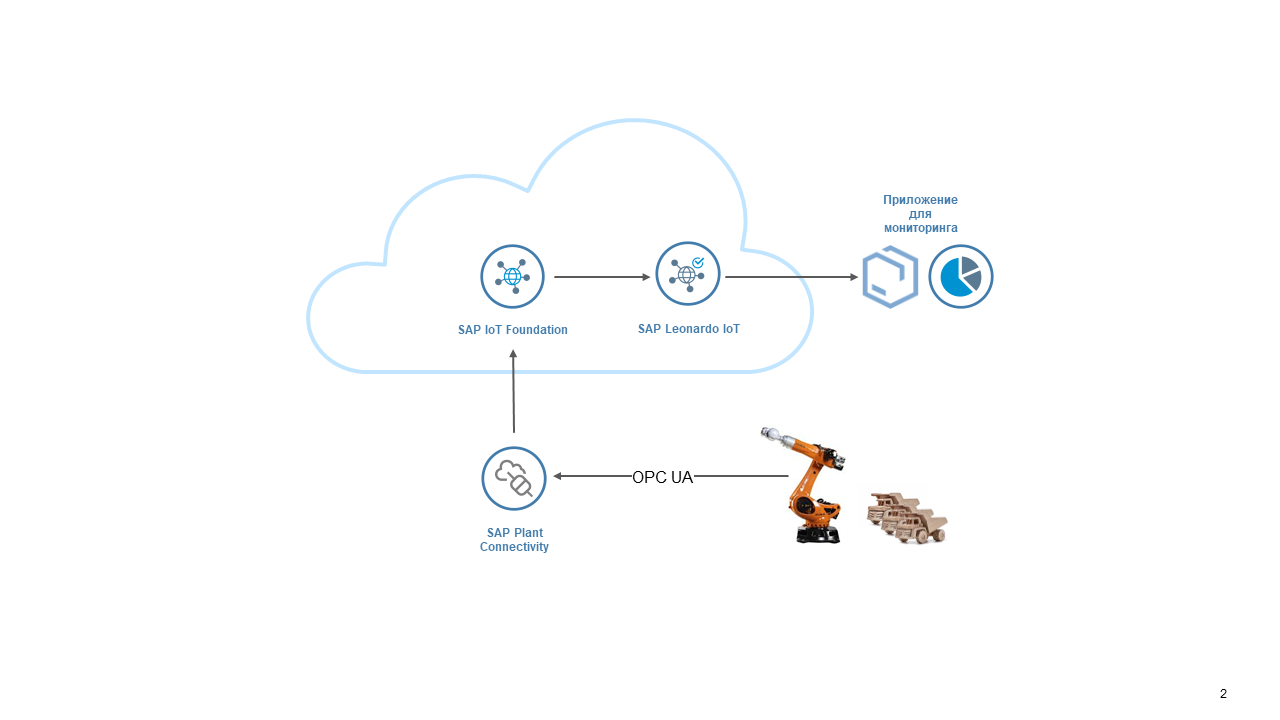

Второй информационный поток, сервисный, представляет собой сбор телеметрической информации от робота.

Манипулятор имеет сотни параметров, которые позволяют оценить его состояние как в режиме реального времени, так и с использованием исторически накопленных данных.

В этом сценарии значения переменных сервера OPC были отправлены через Plant Connectivity в облако Интернета вещей SAP Cloud Platform, где был создан цифровой двойник устройства.

Данные автоматически накапливались и могли служить «сырьем» для различных приложений: мы можем использовать потоковую аналитику для выявления закономерностей показателей и генерировать на их основе некоторые бизнес-события, такие как неисправное состояние или обгоняющий робот. Еще более интересное применение собранных данных — их обработка с помощью алгоритмов машинного обучения и реализация на этой основе сценариев прогнозного обслуживания.

Эти сценарии стандартно реализуются продуктами SAP. Однако в рамках данного интеграционного проекта основным сценарием был производственный, поэтому сервисный обмен (рис.

4) был реализован в виде приложения для визуального мониторинга основных показателей робота.

Приложение разработано с использованием облачного сервиса быстрой разработки IoT-приложений SAP Leonardo IoT.

Рисунок 4. Обмен сервисной информацией.

Очередной успешный опыт интеграции показывает, что в целом информационные технологии и их отдельные элементы полностью готовы к построению промышленных решений в парадигме Индустрии 4.0. Мы часто слышим истории о «серии в один экземпляр», «производстве без людей», «массовом производстве на заказ».

Подобные решения возникают на просторах нашей страны.

SAP активно продвигает и внедряет подход «Интеллектуальное предприятие», и существующий набор технологий уже позволяет нам строить предприятия как полноценные киберфизические организмы.

Довольно скоро мы увидим, к чему это приведет. Антон Ноздрин, архитектор бизнес-решений SAP CIS Теги: #Интернет вещей #Робототехника #облачная платформа SAP #индустрия 4.0 #индустрия 4.0 #интернет вещей

-

Сколько Стоит Мяч Или Homo-Not-So-Sapiens

19 Oct, 24