Как однажды пел Владимир Высоцкий: «Лучше гор могут быть только горы, в которых ты никогда раньше не был».

Завораживающая высота гор издавна привлекала людей, и только в прошлом веке люди смогли покорить многие высочайшие вершины Земли.

Сжатым воздухом дышат на высоте, и в этой статье мы рассмотрим, можно ли его как-то заменить? Покорение вершин в прошлом было связано со значительными трудностями, которые, однако, не исчезли и сегодня: низкая температура, ураганные ветры со скоростью ветра, достигающей 160 км/ч, резкие изменения погоды и, конечно же, невозможность полноценно дышать при такая высота.

Это связано с тем, что атмосферное давление уменьшается по мере удаления от поверхности Земли.

Например, на вершине вереска атмосферное давление составляет лишь около 30% от нормального и к которому мы привыкли на уровне моря.

Высота, расположенная после отметки 8000 метров, называется «зоной смерти», поскольку на таких высотах невозможна адаптация к низкому давлению и человек постепенно начинает умирать.

При таком снижении давления могут возникнуть такие негативные явления, как делирий, внезапная слепота и даже отек мозга.

Поэтому альпинисты, поднимающиеся на столь высокие вершины, вынуждены брать с собой запас воздуха для дыхания в баллонах.

В среднем альпинисту для восхождения требуется до 28 литров сжатого воздуха, который будет израсходован за 140 часов при максимальной интенсивности дыхания.

Запасы воздуха ограничены и не могут быть пополнены на вершине.

И это один из тех факторов, из-за которых, в частности, произошло немало трагических моментов, связанных с гибелью альпинистов.

Ситуация примерно аналогична кораблекрушению: когда вокруг много воды, а напиться не получается! Довольно неприятная ситуация, надо признать! Однако, Мы инженеры! Может быть, есть какой-то способ, позволяющий использовать окружающий воздух для дыхания? Есть только один путь: как-то «сгустить» окружающий атмосферный воздух, сделав его пригодным для дыхания! В технике самый известный способ» утолщение «воздух» — это его сжатие компрессорами.

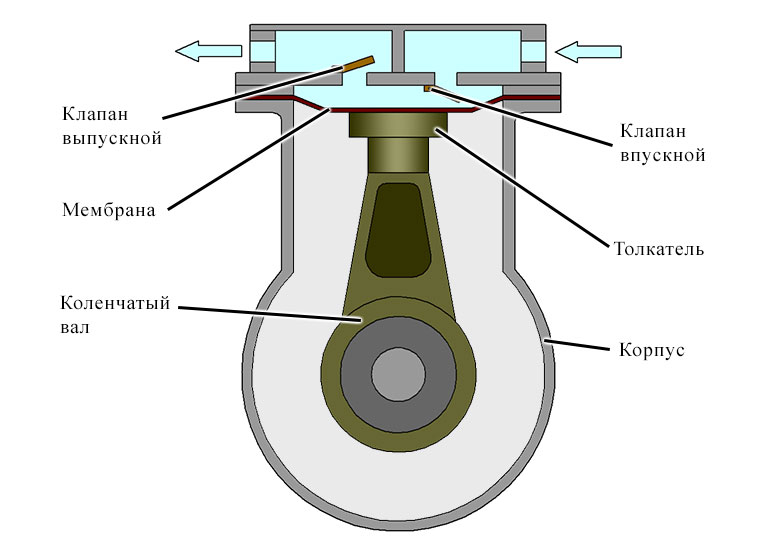

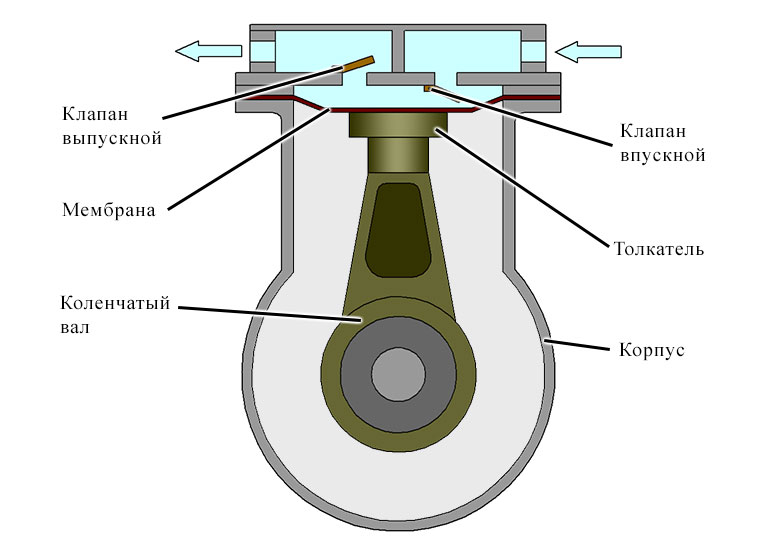

Наиболее распространенным типом компрессора является поршневой компрессор, частным случаем которого является мембранный компрессор (гибкая мембрана подтягивается посередине специальным стержнем и возвращается на свое место, благодаря чему воздух над мембраной перекачивается).

Источник изображения: www.гидро-пневмо.

ру.

Проблема лишь в том, что такие компрессоры потребляют довольно много энергии и имеют большой вес, поэтому для создания какой-то портативной установки они малопригодны.

Но неужели всё так плохо?! К счастью, совсем нет: есть один тип компрессорных установок, обладающий поистине потрясающими характеристиками: винтовые компрессоры.

Источник изображения: Википедия.

орг Сущность проектирования компрессорных агрегатов Этот тип состоит из двух винтов специальной формы, вращающихся рядом друг с другом с небольшим зазором.

Их форма спроектирована таким образом, что воздух, попадающий между быстро вращающимися роторами этих винтов, постепенно сжимается.

Для повышения эффективности компрессоров этого типа между винтами подается смазка.

Он служит как для смазки винтов (особенно в момент запуска, когда они могут столкнуться друг с другом), так и для обеспечения герметичности зоны сжатия.

Подробнее об этом в вики :

«Конструкция винтового компрессора была запатентована в 1934 году.Уникальными качествами таких компрессорных агрегатов являются:Надежность в работе, малая металлоемкость и габаритные размеры предопределили их широкое распространение.

Кроме того, использование винтовых компрессоров позволяет экономить до 30% электроэнергии.

Винтовые компрессоры успешно конкурируют с другими типами объемных компрессорных машин, практически полностью заменяя их на передвижных компрессорных станциях и судовых холодильных установках.

Типовая конструкция компрессора представляет собой сухое сжатие и работает без подачи масла в рабочую полость.

Компрессор имеет два винтовых ротора.

Ведущий ротор с выпуклыми канавками соединен с двигателем напрямую или через зубчатую передачу.

На ведомом роторе имеются вогнутые канавки.

Роторы расположены в разъемном корпусе, имеющем один или несколько разъемов.

В корпусе имеются отверстия для винтов, подшипников и уплотнений, а также всасывающая и нагнетательная камеры.

Высокие скорости вращения винтовых компрессоров обусловливают использование упорных и упорных подшипников.

Между подшипниковыми камерами и винтовой частью роторов, в которой сжимается газ, расположены уплотнительные узлы, состоящие из набора графитовых и баббитовых колец.

В камеры между группами колец подается уплотнительный газ, который предотвращает попадание масла из подшипниковых узлов в сжатый газ, а также газа в камеры подшипников.

Касание винтов ротора при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор для обеспечения безопасной работы компрессора, а синхронную скорость вращения ведущего и ведомого роторов обеспечивают внешние синхронизирующие шестерни.

Винтовые поверхности роторов и стенки корпуса образуют рабочие камеры.

При вращении роторов объем камер увеличивается, когда выступы роторов отходят от впадин и происходит процесс всасывания.

Когда объем камер достигает максимума, процесс всасывания прекращается и камеры изолируются стенками корпуса и крышками от всасывающих и напорных труб.

При дальнейшем вращении сопряженный выступ ведущего ротора начинает проникать в полость ведомого ротора.

Проникновение начинается с переднего конца и постепенно распространяется на разгрузочное окно.

С определенного момента обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается за счет поступательного движения линии контакта сопрягаемых элементов в направлении разрядного окна.

Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок.

Благодаря тому, что скорость вращения роторов значительна и одновременно существует несколько камер, компрессор создает равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивает винтовым компрессорам высокие рабочие скорости, то есть позволяют большую производительность при относительно небольших внешних габаритах.

В настоящее время широкое распространение получили двухступенчатые винтовые компрессоры.

Их особенностью является работа винтовых пар не с двумя роторами, а с четырьмя, что обеспечивает увеличение производительности при той же электрической мощности до 15%».

- обеспечение равномерного постоянного потока воздуха, без пульсаций, характерных для компрессоров поршневого или мембранного типа;

- производительность установок этого типа примерно в 8 раз превышает производительность аналогичных поршневых или мембранных компрессоров;

- Благодаря наличию пункта «1» установки данного типа не требуют (вернее «могут функционировать без») наличия ресивера в системе.

Под ресивером понимается емкость для хранения сжатого воздуха, служащая для: охлаждения поступающего воздуха, осаждения содержащихся в нем паров воды и масла, устранения пульсаций от работы поршня;

- бесшумная или малошумная работа в течение длительного периода времени;

- практически полное отсутствие физического износа в процессе эксплуатации (когда роторы винтовой пары запустились - они уже не трутся практически ни о что, кроме воздуха и масла (или даже просто воздуха, в зависимости от конкретного компрессора).

Износ опорных подшипников ротора в это дело, — мы считаем его незначительным и не принимаем во внимание;

Поэтому для промышленных компрессоров этого типа существует понятие «количество пусков», так как в момент запуска роторы сталкиваются друг с другом и, соответственно, изменяется геометрия, происходит износ, снижается срок службы.

Каждая компания, выпускающая компрессорные агрегаты такого типа, считает геометрию винтовых пар своим ноу-хау.

Так как от этого зависит производительность каждого конкретного компрессора.

Однако наше время предоставляет весьма неожиданные возможности для совершенствования в этой области: благодаря появлению 3D-печати роторы компрессоров можно легко изготавливать! Более того, их можно довольно легко производить, в сложных конфигурациях, в массовом масштабе.

Поэтому компрессор такого типа идеально подойдет в качестве носимой установки для альпиниста, которая будет сжимать окружающий воздух до значений, пригодных для дыхания.

В рамках нашей инженерной задачи требования к такому компрессору достаточно низкие.

Изначально компрессоры этого типа рассчитаны на создание достаточно высокого давления (известны экземпляры, создающие давление 8, 10, 20 атмосфер).

Нам нужно только увеличить давление окружающего воздуха (которое, как мы упоминали ранее, составляет всего 30% от нормального атмосферного давления.

Кстати, следует уточнить что, несмотря на распространенное заблуждение, количество кислорода с высотой не уменьшается, а падает только его давление, как и всей газовой смеси атмосферы) до подходящей величины в 1 атмосферу.

Поскольку давление окружающего воздуха уже составляет 0,3 атмосферы, нам не хватает накачать недостающие 0,7 атмосферы для нормального дыхания.

Это довольно небольшие требования и с ними легко справится винтовой компрессор.

Благодаря невысоким требованиям мы легко можем отказаться как от использования смазки для уплотнения валов (чтобы не иметь потом проблем с очисткой воздуха), так и от необходимости ее работы на высоких частотах.

То есть в нашем случае компрессор может работать на достаточно низких оборотах и этого будет вполне достаточно, чтобы обеспечить человека воздухом для дыхания! Таким образом, получается следующая конфигурация нашей компрессорной установки:

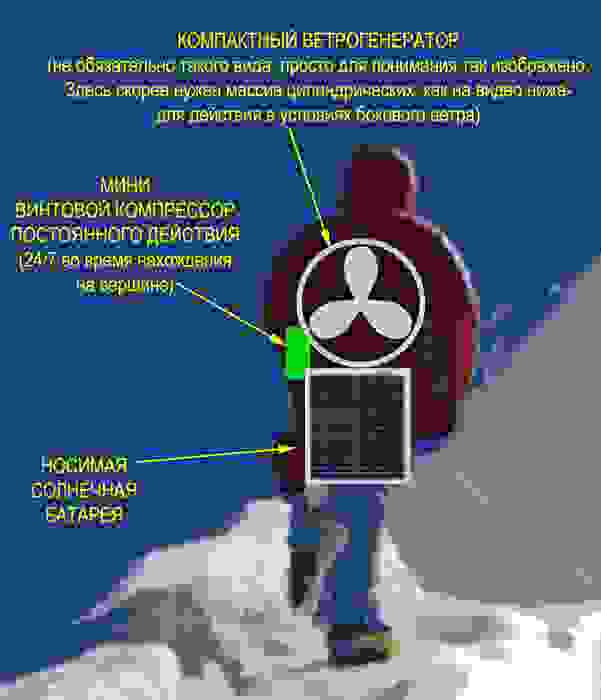

- небольшое устройство типа рюкзака, занимающее всего 1/20 объема рюкзака или около того;

- малый вес (при печати, например, из титана или алюминия, ее вес может быть весьма скромным);

- питается от небольшой литий-ионной батареи, которую можно заряжать от солнечной панели на рюкзаке, а также от небольшого ветрогенератора, также установленного на рюкзаке.

А на рюкзаке можно разместить компактный, толщиной 10 сантиметров, массив цилиндрических ветрогенераторов: При такой конфигурации дыхательной системы можно обеспечить человека практически неограниченным запасом воздуха для дыхания на больших высотах! Автор статьи провел достаточно тщательный поиск в Интернете, чтобы найти любой проект винтового компрессора, напечатанного на 3D-принтере.

Но Интернет в этой области оказался «первозданным».

За исключением одного проекта энтузиаста, который напечатал из пластика компрессор и создал машину для подачи воздуха пациентам с Covid-19. Он здесь выложил исходные файлы проекта , прошивка для Ардуино Нано и пара интересных видео, демонстрирующих принцип работы этой системы: Как легко заметить, компрессор, даже работая на небольших оборотах, довольно легко накачивает воздух в большой полиэтиленовый пакет. Именно об этом мы говорили ранее: высокая производительность позволяет работать даже на небольших скоростях, обеспечивая тем не менее большой поток воздуха.

Запускать? "Почему да".

▍ В качестве альтернативы компрессорному методу сжатия можно рассмотреть очень интересный эффект, наверняка знакомый большинству читателей: ионный ветер.

Суть его заключается в том, что при подаче высокого напряжения на электроды специальной формы, представляющие собой по сути асимметричный конденсатор, возникает поток заряженных ионов воздуха, которые дуют от одного электрода к другому.

По мнению ряда исследователей, эффективность этого метода примерно равна эффективности винта в авиации.

Итак, несмотря на обилие на YouTube различных экспериментов с ионным ветром, ионными двигателями и ионными самолетами, довольно скромного масштаба, эффективность этого метода весьма интересна, в рамках нашей задачи.

Если говорить об энергозатратах этого способа создания давления, то можно привести следующие цифры.

Для создания подъемной силы для поднятия 1 грамма веса требуется мощность примерно 1 Вт. Таким образом, несложно подсчитать, что для накачки наших 0,7 атмосферы нам понадобится мощность 700 Вт. Если говорить более подробно, то давление в 1 атмосферу составляет примерно 1 кг/см2. Нам нужно накачать 0,7 атмосферы или 700 грамм/см2. Что соответственно составит 700 Вт потребляемой мощности.

Установка такого типа могла бы выглядеть как своеобразный ранцевый носимый комплекс, имеющий воздухозаборную трубу и «разгоняющий воздух» внутри себя для создания необходимого давления на выходе из системы.

Очевидным преимуществом этого метода является отсутствие каких-либо движущихся частей, что является весьма существенным фактором в условиях низких температур и повышения общей надежности системы.

Кроме того, благодаря электрическому методу создания давления, его значение можно было с высокой точностью регулировать с помощью ШИМ-управления.

▍ Из технической ерунды можно было бы рассмотреть другой метод, который теоретически возможен, хотя и очень сложен в реализации.

Но, несмотря на это, рассматривать этот метод в рамках «мозгового штурма» довольно интересно, поскольку в истории науки и техники было и существует множество решений, которые на момент их изобретения казались полной ерундой.

Более того, согласно третьему закону Артура Кларка:

«любая достаточно развитая технология неотличима от магии»…Итак.

Общеизвестно, что звуковые колебания, распространяющиеся в земной атмосфере, представляют собой соответствующие «сгущения» и разрежения воздуха.

Суммарная длина зон высокого и низкого давления соответствует длине волны конкретного звука (длина волны — это расстояние между двумя ближайшими точками пространства, в которых возникают колебания в одной фазе).

Довольно красивой демонстрацией этого факта являются эксперименты с трубой Рубенса: Представим себе некий генератор звуковых волн, достаточно мощный, чтобы за счет излучения соответствующей длины волны «полностью покрыть» группу восходящих альпинистов зоной повышенного давления, в которой возможно нормальное дыхание! Метод довольно красив с технической точки зрения и укладывается в рамки ТРИЗ («лучшее устройство — то, которого нет, но тем не менее его функция выполняется»).

В нашем случае у каждого отдельного члена восходящей группы нет никакого дыхательного аппарата, но вся группа тем не менее находится в зоне дыхания, которая движется вместе с группой! Это не обязательно может быть звуковой метод, это может быть какое-то излучение, создающее, например, за счет резонанса расширенные зоны повышенного давления в атмосфере Земли.

В любом случае, если кто-то сможет реализовать этот метод, это будет заслуживать не меньшей Нобелевской премии.

На данном этапе развития науки и техники этот волновой метод выглядит полной ерундой, однако, как учит нас «мать всех наук» философия, «любая истина привязана к месту, времени и человеку, который ее воспринимает» .

Следовательно, то, что кажется трудным достичь сейчас, не обязательно останется таковым в будущем.

Не ставьте себе границ в уме, мечтайте, экспериментируйте, двигайтесь вперед – и кто знает… ОБНОВЛЯТЬ: Друзья, по поводу вполне справедливых комментариев, которые можно свести к 3: 1) «зачем обманывать альпиниста»; 2) «будет трудно выдохнуть»; 3) «нужен скафандр».

Вы определенно правы.

Любая концепция, еще не дошедшая до практической реализации, всегда требует решения ряда неожиданных вопросов.

И даже узкие места.

При написании этой статьи моей целью было показать широкой публике ряд довольно неожиданных возможностей, которые можно использовать для создания давления.

Я считаю, что большинство даже не задумывались об этом направлении.

Надеюсь, статья даст пищу для размышлений и (даже!) кто-то сможет реализовать что-то на основе изложенного в реальной жизни.

Более того, я рассматривал метод с винтовым компрессором для запуска своего стартапа.

Но, поскольку я понял, что до этого руки дойдут «лет через 100, не меньше», я был не прочь поделиться этой мыслью с народом ;-)

Теги: #Научно-популярная #Сделай сам или Сделай сам #физика #стартап #Разработка для Arduino #ruvds_articles #ruvds_articles #компрессор #альпинизм #давление #самоделки

-

Летайте С Wi-Fi Рейсами Oman Air

19 Oct, 24 -

Как Грамотно Составить Портфолио?

19 Oct, 24 -

Гюрза.трио – Пробуждение

19 Oct, 24 -

Потоковое Видео С Raspberry Pi

19 Oct, 24 -

Говорящий Плеер На Малине

19 Oct, 24