Около 18 лет я занимаюсь промышленной автоматизацией и, в частности, системами прогнозирования.

Авария на турбине обходится в среднем в десятки миллионов рублей и, как правило, затрагивает не только турбину.

Отделение лопаток турбины может привести к прямому ущербу на миллиарды долларов, а затем остановить выработку электроэнергии во время доставки компонентов.

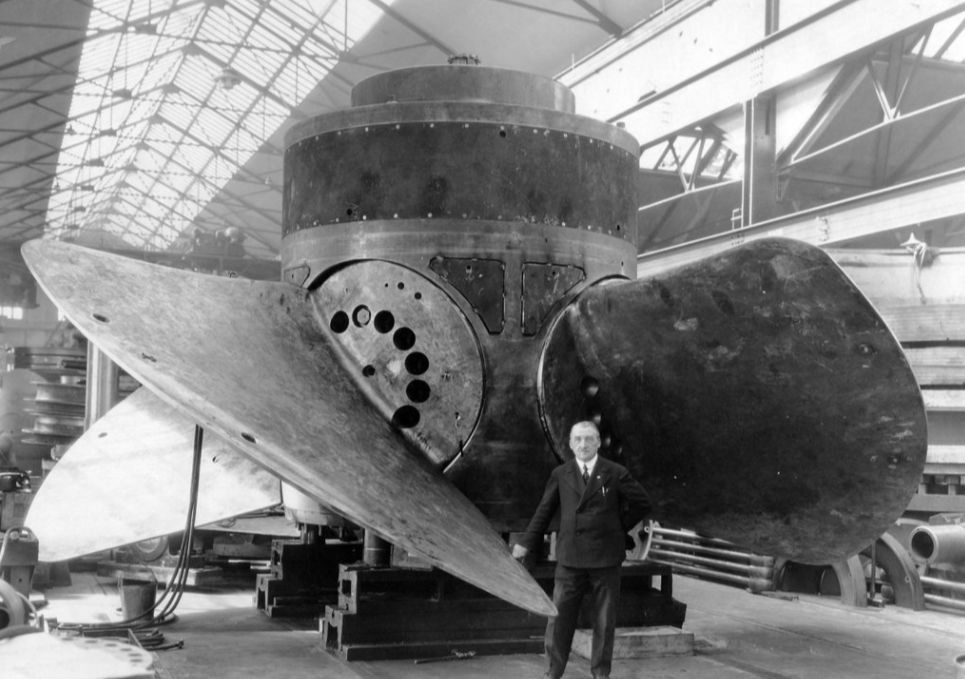

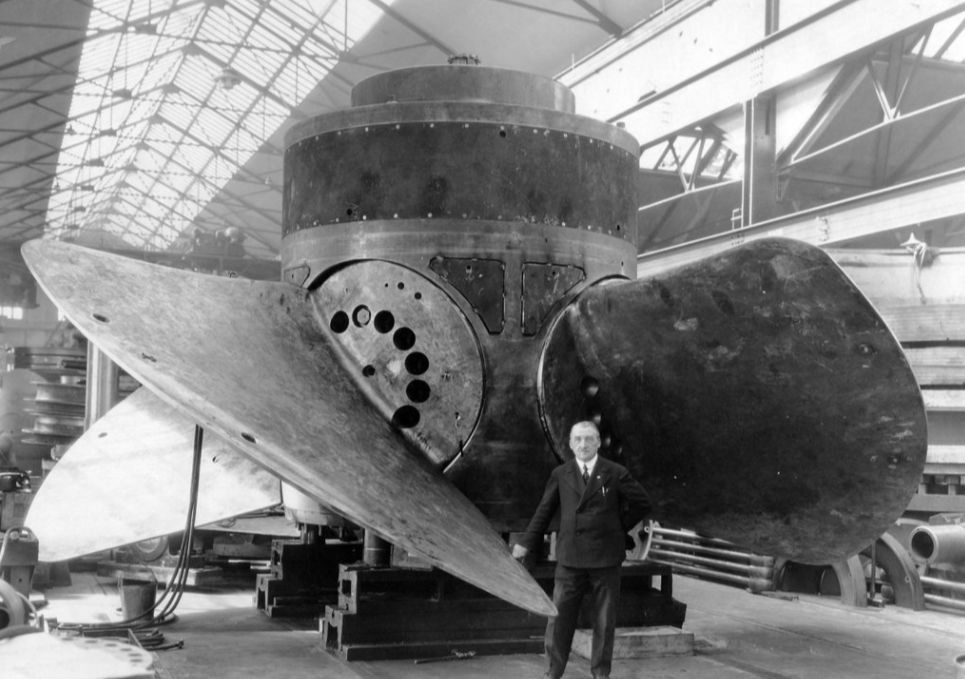

Пример такой турбины для понимания масштаба.

Источник .

Сейчас это решается плановым ремонтом и обслуживанием: «остановим и разберем раз в год», «подшипник меняем раз в месяц», «масло сюда заливаем раз в неделю».

Возможно, некоторые операции не нужны, а некоторые проводятся слишком редко.

Но это лучше, чем ничего.

Второй уровень — прикрепить к турбине датчики и следить за их показаниями.

Таким образом, вы сможете остановить его за несколько часов или дней до ожидаемой аварии – это лучше, чем устранять последствия, но к этому времени еще нужно успеть заказать элементы на замену.

А неожиданная остановка локомотива, например, вполне может означать перенос всего графика перевозок.

Третий уровень — взять исторические данные, взять потоковые данные с датчиков и построить модель их изменений.

Это даст точность в несколько недель.

Это прогнозная аналитика, которую не каждый может себе позволить.

К этому можно добавить физическую модель взаимодействий на устройстве.

Как работает современная прогнозная и предписывающая аналитика

Итак, вам нужно на входе:- Получите исторические данные об оборудовании.

Минимум три месяца, а лучше полгода-год. Должен быть поток данных со всех датчиков, поток данных о параметрах производства и так далее – в общем, не 40 КБ дискретных значений за полгода, а реально гигабайты.

Эти данные можно передать в любую математическую модель (раньше использовались разные наборы эвристик, теперь нейронные сети обучаются делать прогнозы), чтобы на основе прошлого опыта понять ожидаемое будущее состояние системы.

- После обучения нейрона предоставьте модели текущие данные в режиме реального времени в качестве входных данных, чтобы она могла построить реальный прогноз.

Тогда при каждом регулировании реально оценить износ элементов и состояние оборудования, чтобы понять, правильно ли работает модель.

Как правило, модель не на все способна: она может достаточно точно предсказать случаи, уже произошедшие на этом оборудовании, но редко удается предсказать новый случай, не случавшийся в истории.

- Для оборудования строится физическая модель.

Точнее, математическая модель физических и химических процессов внутри узла.

Например, если речь идет о подшипнике, то к «слепому» анализу исторических данных добавляется моделирование физических процессов, происходящих с ним.

Эти модели в сочетании с предиктивной аналитикой из пункта 2 значительно повышают точность прогноза, с одной стороны, и сильно усложняют разработку, с другой.

Плюс для каждого типа техники требуется своя физическая модель: базовая подходит для всего класса техники, но дает небольшой прирост точности.

Но тот, что написан для конкретной железки, уже работает. Более того, две копии одной и той же аппаратуры требуют разных физических моделей и работают совершенно по-разному.

Первая причина в том, что они физически различны: каждый подшипник и каждая другая деталь имеет свои характеристики, укладывающиеся в диапазон допусков и меняющиеся в процессе эксплуатации совершенно хаотично.

Замена элемента приводит к другому поведению системы.

Добавьте к этому текущие ремонты, часто меняющие физическую модель, добавьте человеческий фактор замены на глаз абсолютно одинаковых комплектующих, отличающихся только последней цифрой номера, добавьте возможность неправильного импортозамещения - и вы получите два визуально похожие части техники, но с данными, неприменимыми друг к другу.

Поэтому нейрон учится конкретно на данных каждой конкретной единицы оборудования и уточняется по физической модели для данного типа (серии) устройств.

И вторая проблема в эксплуатации.

Например, я знаю, что прогнозные модели электровозов для железных дорог России имеют два класса: для южных регионов и северных.

То есть один и тот же электровоз будет рассчитываться в совершенно разных физических моделях в зависимости от региона эксплуатации.

Я знаю, это звучит странно, но такова реальность производства.

Кстати, поэтому в поток данных также необходимо добавить все внешние условия, условия окружающей среды, материалы производства и так далее.

Что происходит

Если у вас есть чрезвычайно дорогое оборудование, такое как турбина стоимостью в миллиард долларов, вы можете написать для него собственную модель и заняться исследованиями и разработками.Если вы сможете снизить вероятность поломок, это окупится.

Если у вас дорогое серийное оборудование, обычно оно либо уже имеет стандартную физическую модель, либо быстро разрабатывается из класса таких физических моделей.

Дальше нужно взять исторические данные, обучить нейрон и получить достаточно хороший результат. Если у вас единичное оборудование средней цены или много серийно выпускаемого дешевого оборудования, как правило, такие реализации не окупаются без готовых физических моделей оборудования от производителя.

Например, у Siemens и Schneider Electric есть модели для многих продуктов, но они их не предоставляют, а используют для анализа поступающей телеметрии и прогнозирования ремонтов.

На практике сейчас изменилось то, что обучение нейронных сетей на исторических данных стало возможным гораздо дешевле, и это постепенно переходит из области искусства в повседневную жизнь.

На самом деле, каждого руководителя производства интересуют три простые вещи:

- сколько стоит внедрение?

- какой экономический эффект это даст;

- Какие гарантии может дать продавец?

Все программное обеспечение всегда поставляется по лицензии «КАК ЕСТЬ», то есть, если программное обеспечение не прогнозировало сбой, но он все же произошел, то это просто досадная случайность, а не ответственность поставщика.

Поставщик не берет на себя финансовых гарантий.

Внедрение во время НИОКР обходится очень дорого.

Экономический эффект в том, что поломок и простоев станет меньше, но это можно доказать на практике за 5–6 лет. Статистику никто не показывает; они очень секретны для каждой постановки.

В результате остаются области, где уже есть экономический смысл внедрять готовые решения (с небольшими доработками под конкретное оборудование) – и именно это мы и делаем.

Сейчас это тяговые электродвигатели, масляные насосы, генераторы, компрессоры и двигатели внутреннего сгорания (обычно треть проекта — адаптация к устройству, но это окупается) и ряд электроагрегатов.

Насколько надежны прогнозы?

Это очень сильно зависит от того, что это были за модели, кто их реализовал (с каким опытом) и какие данные были собраны.Любая аналитика основана на данных.

Нет данных – нет аналитики.

Я часто вижу, как компания наверху внедряет какую-то информационную систему, которая должна агрегировать данные, а потом она спускается на поля, и вместо интеграции с производственными системами все эти данные начинают вноситься вручную один раз за смену.

Вот так прогнозирование, конечно, не работает. Прогнозы часто дополняются экспертными базами знаний (условно это технические карты и перенос принципов отказов с одной модели сложной техники на другую аналогичную).

Далее необходимо понимать, что речь идет о предиктивной аналитике, прогнозирующей вероятные результаты на основе выявленных тенденций и статистических моделей, полученных с использованием исторических данных и с использованием данных с оборудования, полученных в реальном времени.

Клиенты ожидают предписывающей аналитики, которая предоставит оптимальные решения на основе прогнозной аналитики с использованием данных в реальном времени.

То есть мы говорим «что будет», а клиенты ждут «что делать».

На самом деле для этого требуется интеграция с еще большим количеством систем.

Вся возня с прогнозированием состояния — это попытка уйти от планового ремонта к ремонту по требованию.

Чем сложнее система, тем сложнее модель — больше влияющих факторов, менее надежный прогноз.

Опять же, каждый раз, когда вы это реализуете, вам нужно вернуться на 3 месяца назад и включить мониторинг, если этого не было сделано.

Можно и так: «Ну, пока просто собери данные, вернёмся через 3 месяца».

Стоит ли ожидать в ближайшем будущем надежных прогнозов от современных систем прогнозирования (предиктивная аналитика)? Да.

Все движется вперед. Математика развивается.

Оцифровка экспертных знаний — большая задача, которую решают крупные компании.

Уже существуют базы знаний, которые позволяют каждому типу оборудования иметь бесценный источник знаний без привлечения людей в каждом конкретном случае.

На данный момент уровень развития аппаратной и компьютерной техники достаточен для простых систем, таких как двигатель, насос, компрессор.

Но пока эти системы плохо работают с более сложными системами.

Но это вопрос времени.

Итак, независимо от того, есть ли у вас тяговые двигатели или масляные насосы, мы можем помочь с довольно предсказуемыми результатами.

С остальными вернёмся через пару лет. Надеяться.

Теги: #Машинное обучение #Управление проектами #Инженерные системы #оборудование #производство #аналитика #автоматизация #прогнозы #предиктивная аналитика

-

Что Такое Генерация Бизнес-Лидов?

19 Oct, 24 -

Типы Данных Наносят Ответный Удар

19 Oct, 24 -

Делаем Джойстик Из Windows Phone

19 Oct, 24 -

Атаки Skylink, Часть Первая

19 Oct, 24 -

Почему Предоплата Не Главное

19 Oct, 24 -

От Юриспруденции К Развитию Больших Данных

19 Oct, 24