Хабр, здравствуйте.

Я, Роман Юшков, работаю начальником отдела систем неразрушающего контроля в «Северстали».

Расскажу, как осуществляется контроль качества на металлургическом производстве и как в условиях непрерывной работы агрегатов можно добиться однородности характеристик продукции.

В статье речь пойдет о специализированных измерительных системах – системах неразрушающего контроля (НК), автоматизирующих многие этапы контроля.

На территории Череповецкой промышленной площадки ПАО «Северсталь» на всех этапах производства продукции работает около 240 измерительных систем, а наша служба обеспечивает внедрение технологий СНК в производство, сервисное обслуживание систем и экспертную поддержку.

Несколько слов о неразрушающем контроле

Неразрушающий контроль (NDT) – это проверка качества изделия без его разборки, демонтажа или разрушения.Для этого используются методы, проверяющие основные характеристики изделия без нарушения его целостности.

Напротив, существуют разрушающие испытания, которые обычно используются для определения пределов прочности и надежности.

Товар погнут, сломан или полностью разрушен.

Методами неразрушающего контроля можно проверить большое количество характеристик продукции: толщину и ширину материала, выпуклость и серповидность, неплоскостность, овальность и диаметр, химический состав, поверхностные и внутренние дефекты.

малая часть того, что можно проверить.

Невозможно проверить все эти характеристики одним способом, поэтому для неразрушающего контроля используются разные физические процессы.

Например, мы используем шесть основных методов измерения:

- На основе радиоизотопных устройств (РИД), закрытых радионуклидных источников (СРИ);

- На основе рентгеновского излучения (РУ – рентгеновские установки);

- На основе машинного зрения;

- На основе лазерного излучения (различные спектры);

- По данным УЗИ (США);

- На основе радиоволн.

К сожалению, универсального метода не существует: физика процессов разная, условия технической реализации проектов различаются.

Поэтому каждый из этих методов применяется там, где его эффективность будет максимальной при минимальных затратах.

Для наглядности приведу несколько примеров:

- Машинное зрение используется для распознавания поверхностных дефектов проката.

- Рентгеновский используются для измерения физических величин (толщина, ширина, плоскостность и т.п.

) с высокой точностью (до 0,1% от номинального значения) и частотой.

- Радиоизотопы обеспечивают стабильные измерения в неблагоприятных условиях окружающей среды (пар, вода, грязь, температура, вибрация и т. д.), а также имеют простую конструкцию и низкую стоимость.

- УЗИ традиционно используется для определения внутренних дефектов продукции.

Автоматизированные системы неразрушающего контроля

Качество также можно контролировать вручную.Но в условиях непрерывного производства ручное управление малоэффективно.

Он не позволяет использовать многие из указанных методов, а главное, невозможно вручную проверить всю продукцию, только выборочно.

А современные измерительные системы позволяют контролировать качество при минимальном вмешательстве человека в сам процесс измерения.

Теперь специалисты выступают в роли администраторов или контролеров.

Измерительные системы, которые используются в современных АСНК, как правило, стационарны и достаточно дороги.

Зачастую это узкоспециализированные системы автоматического управления (АСУ) под отдельный проект, стоимость которых может достигать нескольких миллионов долларов или евро.

Измерительный комплекс – это комплекс программных и технических средств, выполняющих процесс измерения параметров изделия, а также периферийной инфраструктуры (металлоконструкции, пневматика, гидравлика, охлаждение, электрика и т. д.), обеспечивающей надежную работу комплекса.

Что делают измерительные системы? Они измеряют физические характеристики объекта, а также обеспечивают представление результатов в необходимом формате, обработку и сохранение.

Добавьте к этому интеграцию с АСУ ТП и общезаводскими системами статистики, аналитики, учета и контроля и портрет автоматизированной системы неразрушающего контроля (АДНТ) готов.

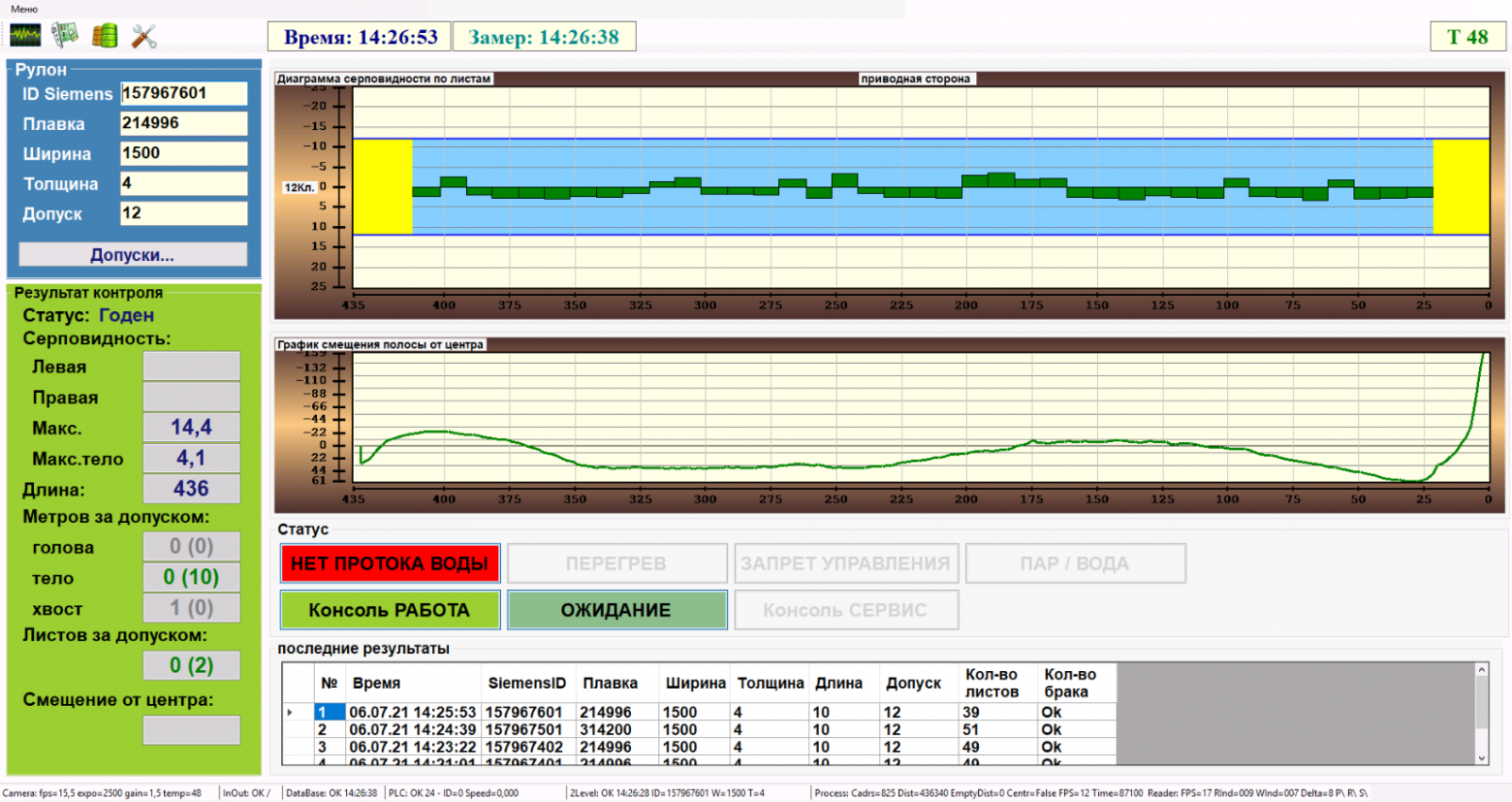

Одним из примеров такой АСНК является система измерения серповидности проката.

Он установлен на линии стана 2000 на участке окончательной обработки горячекатаных листов – перед намоткой в рулоны:

Измерительный преобразователь (Г-образная конструкция) системы измерения серповидности проката стана 2000 листопрокатного цеха ЛПК-2 Эта система представляет собой целый набор взаимосвязанных подсистем, каждая из которых выполняет определенную функцию.

- Измерение серповидной формы металлического листа осуществляется с помощью линейных лазеров и инфракрасных камер, установленных под определенным углом.

Измерительная система калибруется по эталонным образцам и имеет определенную метрологическую точность (не более +/- 1 мм на 3 метра длины от номинального значения).

- Г-образная конструкция, на которой установлено измерительное оборудование, оснащена поворотным механизмом.

Поворотный механизм перемещает измерительный щуп в одно из положений: Измерение или Сервис.

- Результаты измерений обрабатываются программно и сохраняются на отдельном сервере.

- Визуализация процесса измерений для персонала осуществляется отдельной машиной на станции управления.

- Обмен данными осуществляется через внутренние (между устройствами СИ) и внешние (с АСУ ТП 1 и 2 уровня) технологические сети.

- Для очистки объективов фотокамер и линз лазеров от пыли и грязи используется сжатый воздух, который предварительно сушится и очищается на передвижной станции очистки воздуха.

- Охлаждение измерительной аппаратуры осуществляется с помощью системы жидкостного охлаждения – отдельного чиллера и системы отвода тепла.

ЭВизуализация крана на станции оператора в режиме реального времени Для лучшего понимания, в чем суть работы СНК, какие дефекты могут быть и в чем они заключаются, приведу несколько примеров: 1. Серповидная форма листьев - расчетный параметр, показывающий кривизну сечения металлической полосы по дуге в плоскости прокатки.

Задача системы — рассчитать этот параметр и предоставить информацию оператору, специалисту по качеству и системе управления технологическим процессом;

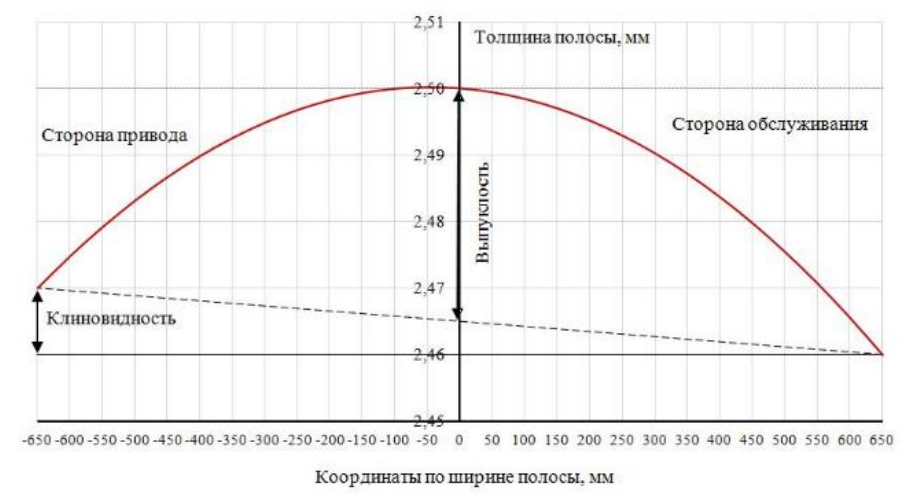

Пример определения серповидной формы листа 2. Клиновидная форма листа (поперечное изменение толщины).

- расчетный параметр, показывающий разницу толщины листа в сечении по всей его ширине.

3. Выпуклость листа - расчетный параметр, показывающий увеличение толщины проката от краев к центру или ширины от концов полосы к середине.

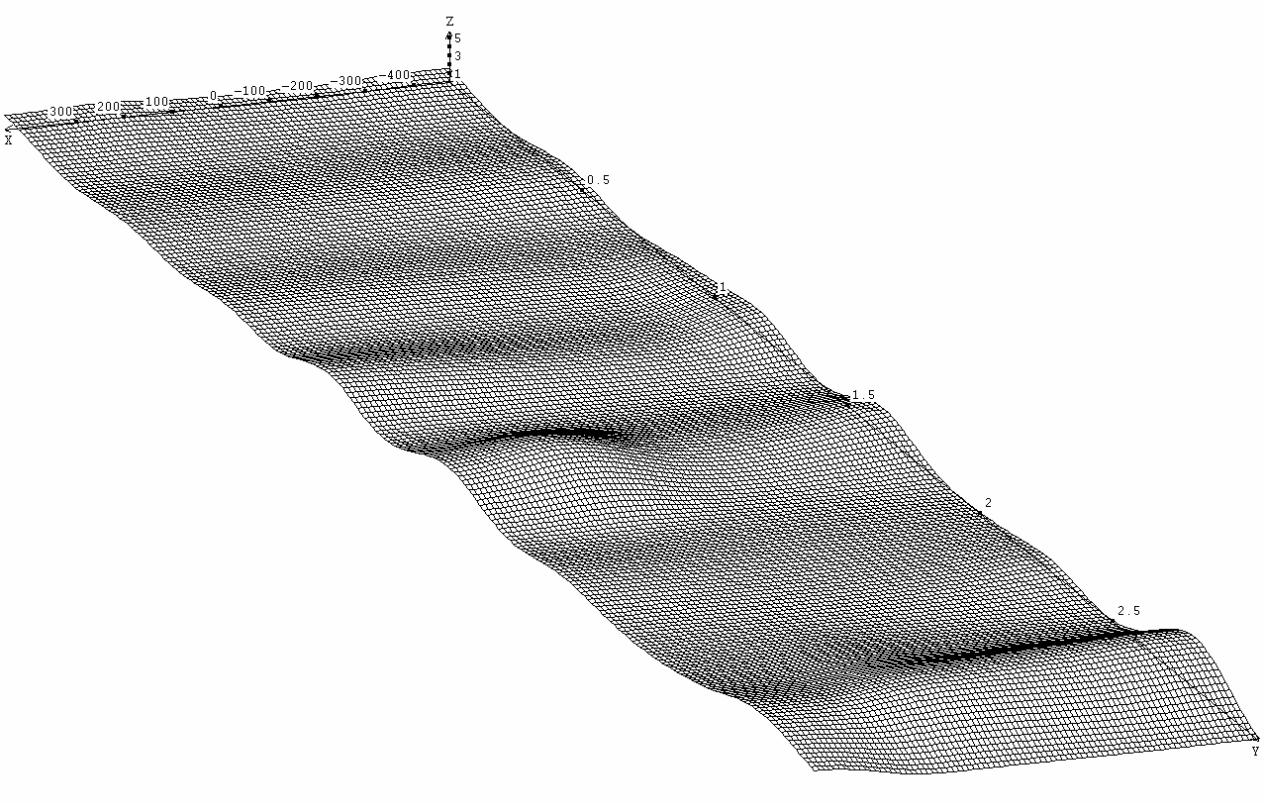

Расчет толщины листа и параметров выпуклости 4. Неплоскостность (плоскостность) листа.

- расчетный параметр, показывающий однородность поверхности металлической полосы на определенном участке (площади).

Выражается в отсутствии коробчатости и/или волнистости, иными словами – идеально ровной поверхности на определенном участке; 5. Волнистость листьев — расчетный параметр, показывающий отклонение от плоскостности.

Визуально определяется как периодически чередующиеся гребни и впадины на поверхности; 6. Осторожность с листьями — расчетный параметр, который также показывает отклонение от плоскостности.

Визуально определяется как локальная выпуклость или вогнутость, имеющая на поверхности по одной вершине одновременно в продольном и поперечном направлениях;

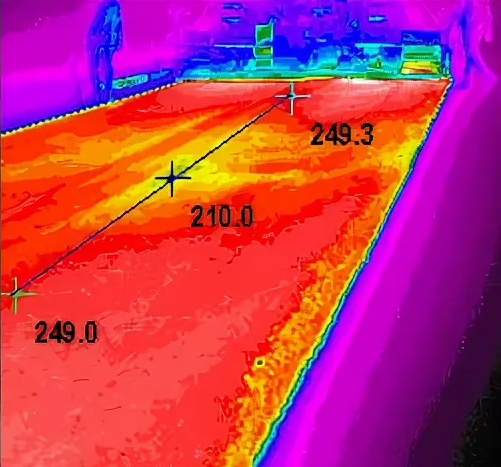

Визуализация неплоскостности металлической полосы 7. Профиль температуры листа - значение температуры прокатываемой заготовки в каждой точке по всей площади.

Этот параметр является критическим, так как влияет на образование различных дефектов прокатки.

Пример профиля температуры листа 8. Дефекты при намотке рулона.

— различные дефекты готовой продукции, возникающие из-за неправильных действий оператора или неправильной работы намоточного устройства.

Результатом являются прямые потери производства.

Дефект обмотки рулона телескопа Это лишь некоторые дефекты или расчетные параметры, которые контролируются системами контроля качества, операторами и специалистами по качеству.

Более полную информацию о различных дефектах можно найти в ГОСТах (например, ГОСТ 26877-2008).

Основная задача этих систем – своевременно обнаружить дефект или отклонение номинальных значений, определить его причину, скорректировать работу агрегата, устранить причину дефекта или отбраковать уже произведенную продукцию.

Построение системы управления на примере ЛПК-2

Качество продукции проверяется на всех этапах производства ЧерМК, используя различные средства и методы контроля, а не только НК.Поскольку этот процесс многогранен и о нем можно говорить долго, предлагаю рассмотреть один пример – производство листового проката.

На этапе производства плоского проката из готовой литой стальной заготовки получают горячекатаную или холоднокатаную сталь в широком диапазоне толщины, ширины и других параметров.

Также здесь производится травление и на металл наносится цинковое, алюминиевое или полимерное покрытие для придания изделию дополнительных свойств.

Рассмотрим этап производства горячекатаных листов в листопрокатном цехе ЛПК-2: 1. Заготовка (сляб), отлитая в сталелитейном производстве, по конвейеру поступает с промежуточного склада в газовые печи стана 2000 для нагрева.

Без нагрева никак нельзя – сталь можно обрабатывать только в горячем состоянии.

Газовые печи листопрокатного цеха ЛПК-2 2. Порядок подачи заготовок определяется системой автоматического распознавания маркировки по заранее составленному графику прокатки.

Заготовка (сляб) на рольганге после нагрева в печах 3. Нагретый сляб подается на линию прокатки для механической обработки на агрегате по требованиям заказчика.

Обработка заготовки осуществляется с помощью прокатных клетей, которые устанавливаются на линии стана.

Прокатные клети черновой группы стана 2000 г.

4. Параметры заготовки и горячекатаного листа контролируются на каждом этапе обработки:

- Система измерения ширины за 1-й клетью черновой группы стана контролирует ширину заготовки перед началом обработки;

- Система измерения ширины за 4-й клетью черновой группы стана контролирует ширину заготовки для корректировки чистовой группы стоек;

- Система измерения толщины за 5-й клетью черновой группы стана контролирует толщину, а также рассчитывает выпуклость и клиновидность листа для корректировки отделочной группы стоек;

- Линейный сканирующий пирометр за 5-й клетью черновой группы контролирует температуру нагрева заготовки перед чистовой группой клетей.

Заготовка должна нагреваться в печах равномерно по всей ширине и длине.

Равномерный нагрев обеспечивает одинаковую пластичность металла.

- Система центрирования полосы перед чистовой группой клетей контролирует положение заготовки перед подачей ее в летучие ножницы чистовой группы.

Летучие ножницы перед обработкой в чистовой группе срезают «голову» и «хвост» заготовки.

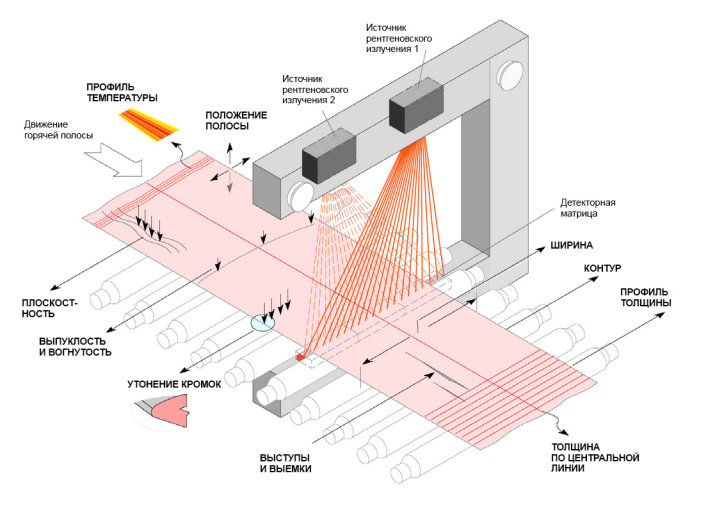

Измеренные параметры металлической полосы за чистовой группой клетей стана 2000

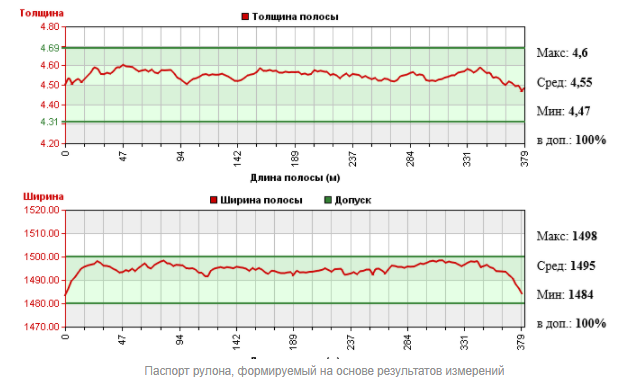

- Система измерения прокатного профиля за 12 клетью чистовой группы удостоверяет выходные характеристики металлической полосы после обработки в чистовой группе клетей: толщину, ширину, неплоскостность, клиновидность, выпуклость.

Результаты измерений заносятся в паспорт рулона.

Паспорт рулона формируется по результатам измерений

- Система измерения прокатного профиля за 12 клетью чистовой группы (дубликат) выполняет аналогичные функции, что и предыдущая система.

Совместная работа необходима для подтверждения результатов измерений и сертификации выпускаемой продукции.

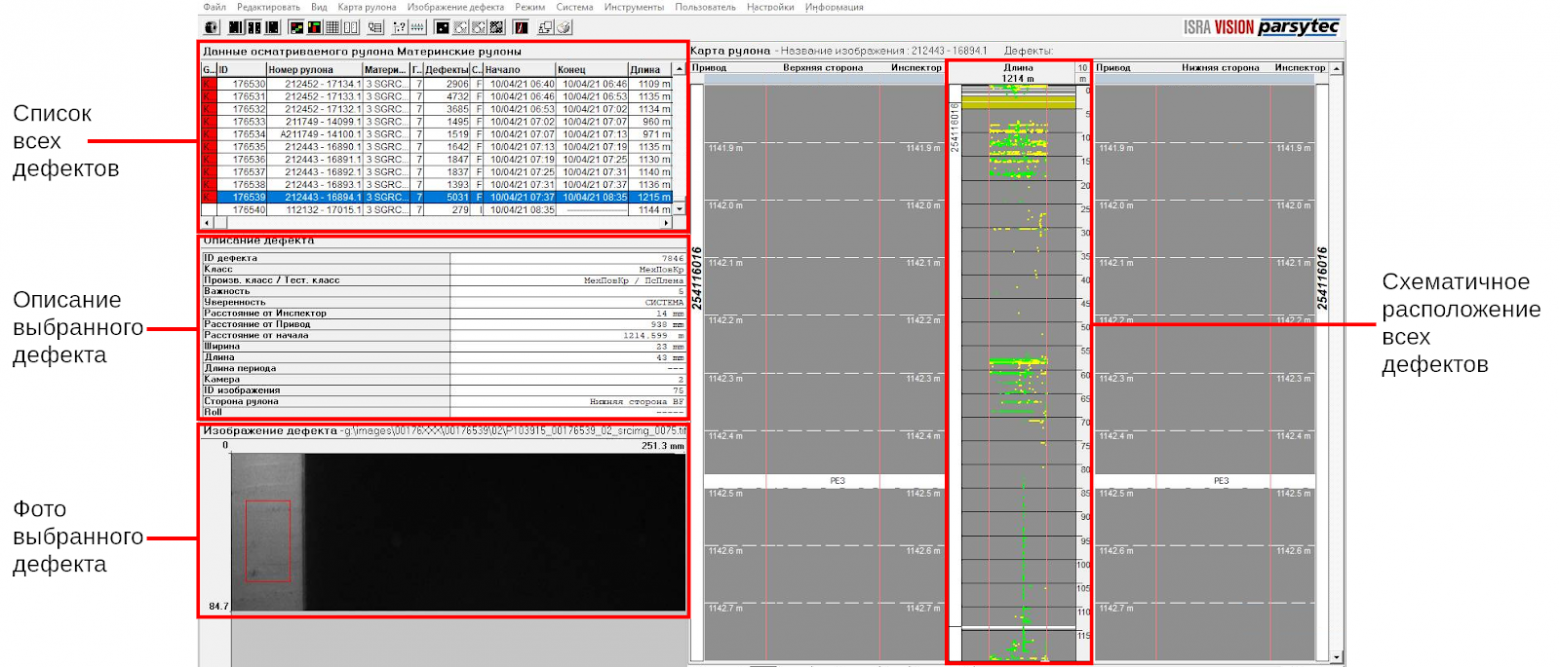

- Система распознавания дефектов поверхности за 12 клетью чистовой группы контролирует отсутствие поверхностных дефектов горячекатаного листа с обеих сторон после обработки на линии стана.

Используется для сертификации и браковки рулонов.

- Система измерения серповидной формы проката за чистовой группой клетей контролирует серповидную форму полосы.

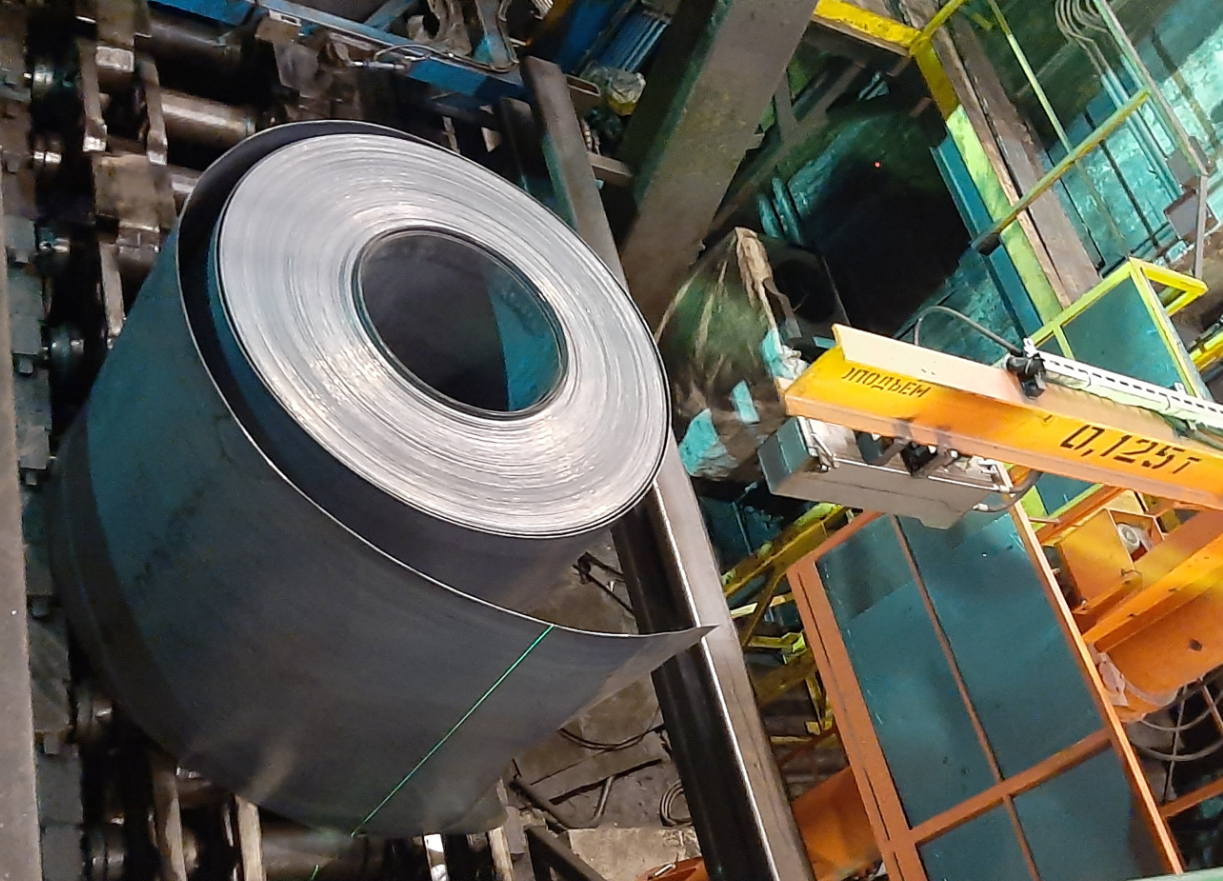

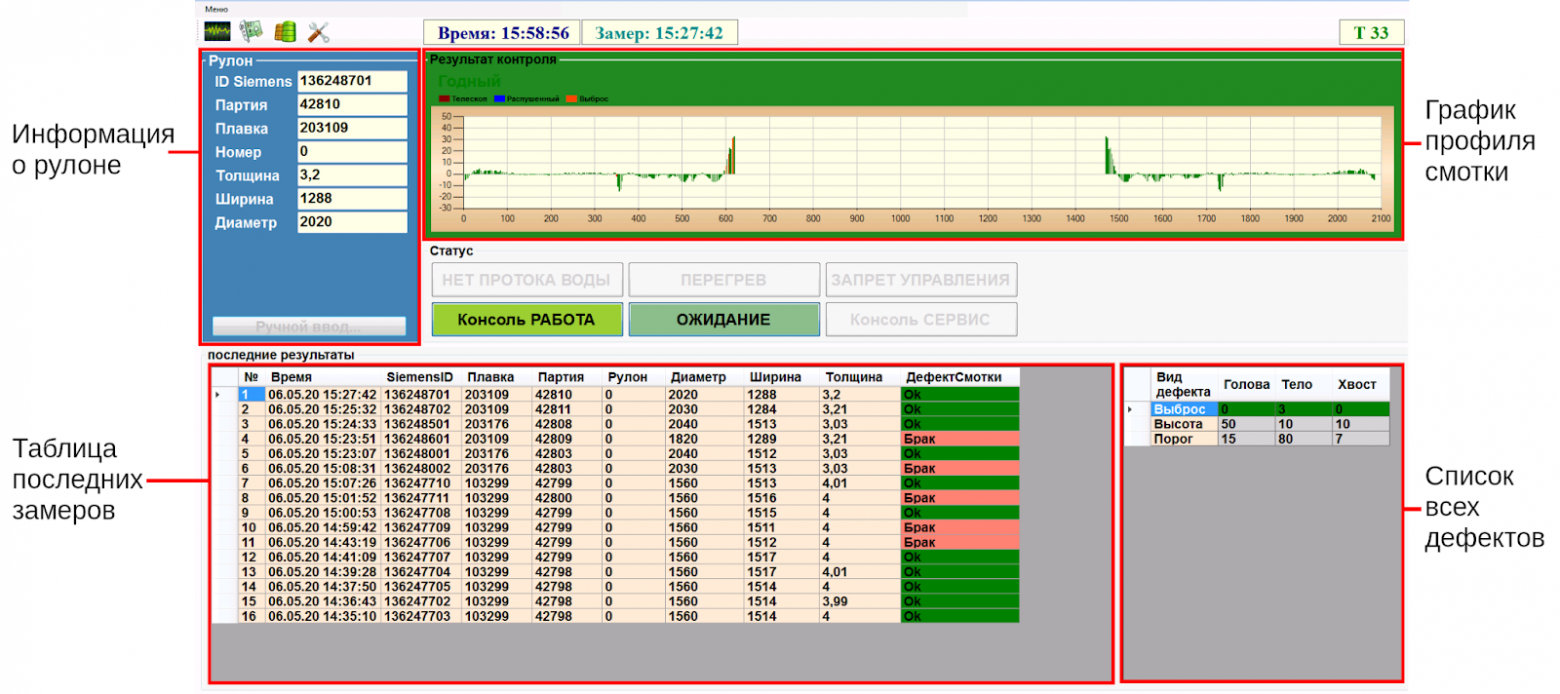

- Система контроля качества намотки рулонов групп моталок №1 и №2 контролирует качество намотки катушки.

Качественная намотка нужна не только для эстетической привлекательности, но и для сохранения параметров геометрии прокатки и защиты от дефектов, таких как застревание кромок листа или передавливание.

Измерение качества намотки рулонов на конвейере стана 2000

- Система распознавания маркировки рулонов на промежуточном роликовом конвейере распознает маркировку готовых рулонов и передает информацию на склад. Склад определяет дальнейший путь данного рулона, а также порядок дополнительной обработки (при необходимости).

Склад готовой продукции

- Также отдельно, на участке подготовки валков стана 2000 Используется проходной метр собственной разработки.

Пассаметр — измерительный прибор для расчета наружных диаметров деталей, в данном случае прокатных валков.

Качество подготовки поверхности прокатных валков напрямую влияет на качество изделия, так как именно с помощью валков заготовке придаются необходимые геометрические параметры.

Пассаметр на участке подготовки валков ЛПК-2 На всех этапах изготовления необходим контроль геометрических параметров в режиме реального времени для оперативного принятия решений по корректировке параметров агрегата.

Измеренные значения отображаются на экране визуализации оператора, контролирующего работу установки.

Они также передаются на машину более высокого уровня для автоматической настройки и анализа процесса.

Ниже приведен один из примеров визуализации.

Вверху находится текущая задача с определенными параметрами.

Слева приведены примеры параметров, которые необходимы оператору для принятия решений и контроля состояния.

На этом снимке экрана показана толщина в нескольких точках, параметр клина и вариации толщины.

Плюс параметры толщины и ширины проката сразу отображаются графически через каждые 0,5 метра в привязке к длине заготовки.

Визуализация процесса измерения толщины и ширины проката на посту оператора Одновременно с измерением геометрических параметров контролируется наличие дефектов поверхности: вмятин, царапин, сколов и т.п.

Вот несколько примеров дефектов, которые можно распознать с помощью автоматизированных систем:

Примеры дефектов поверхности металла, образующихся в процессе производства Обнаружение дефектов поверхности металла реализовано на основе машинного зрения.

Система фотографирует поверхность металлических полос с помощью высокоскоростных камер.

Программное обеспечение распознает возможные дефекты поверхности и выделяет их на отдельных изображениях.

Выявленные дефекты привязываются к длине полосы, это позволяет специалисту по контролю качества просмотреть весь список обнаруженных дефектов в каждом отдельном рулоне.

Визуализация процесса распознавания дефектов поверхности металла На основании этих данных специалист по контролю качества решает, что делать с листом дальше: отгрузить его заказчику, списать в лом или отправить на переработку.

Также этот лист можно отправить по более низкой цене другому покупателю, менее требовательному к качеству.

Новые виды дефектов, которые могут быть обнаружены в процессе производства, заносятся в специальный классификатор дефектов измерительной системы и сохраняются.

Разработка собственных измерительных систем

Как правило, крупные компании-производители измерительной техники заранее создают линейку типовых конструкций своей продукции.Но не всегда могут учесть требования заказчика, ведь необходим индивидуальный подход с учетом специфики производства.

Поэтому мы либо самостоятельно модифицируем поставляемое оборудование, либо реализуем собственные проекты.

Например, мы сами разработали систему контроля качества намотки рулонов стана 2000, ЛПК-2. Дефекты намотки рулона встречаются довольно часто.

Как правило, они возникают из-за неправильной настройки оборудования или ошибок персонала.

Это приводит к значительным потерям, так как ни один покупатель не примет продукцию с таким дефектом.

Для контроля работоспособности намотки и оперативного устранения причин мы разработали систему контроля качества намотки рулонов:

- разработал концепцию;

- разработал проект;

- определили необходимое место на агрегате;

- написал программное обеспечение;

- завершены пуско-наладочные работы.

Участок измерения качества обмотки стана 2000 г.

Система распознает три типа дефектов обмотки: «Телескоп», «Незакрепленные обмотки» и «Неравномерная намотка».

Последствия нарушения технологии намотки рулонов Процесс контроля и измерений основан на принципе лазерной триангуляции.

Измерение проводится с помощью 2D лазерных профилометров российского производства.

В результате реализации данного проекта удалось:

- Автоматизировать процесс контроля качества намотки рулонов и сократить количество брака;

- Автоматизировать процесс отбраковки/переназначения рулонов на последующих этапах обработки, а также на складе готовой продукции;

- Визуализируйте процесс измерения на станции оператора.

Визуализация контроля качества намотки рулонов на экране оператора агрегата Помимо систем на основе оптики, наши специалисты разрабатывают и внедряют системы измерения на основе RIP в производстве холодной прокатки.

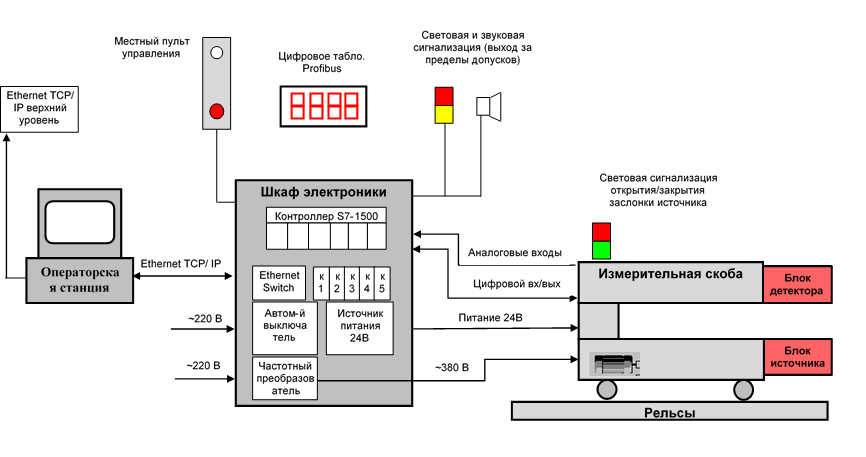

В качестве активного изотопа используется америций 241 или цезий 137. Эти системы используются для измерения и контроля толщины металла или дополнительного покрытия.

Дополнительные покрытия для металлических листов могут включать в себя:

- полимерное покрытие;

- цинковое покрытие;

- алюминиевое покрытие;

Структурная схема системы измерения толщины проката Fe60a Работа таких измерительных систем основана на принципе поглощения бета- и гамма-излучения при прохождении через измеряемый материал.

Исходный блок, в котором установлен изотоп, создает коллимированный пучок.

С другой стороны, блок детекторов на основе ионизационной камеры и плат преобразования преобразует интенсивность излучения в сигнал, который передается на контроллер.

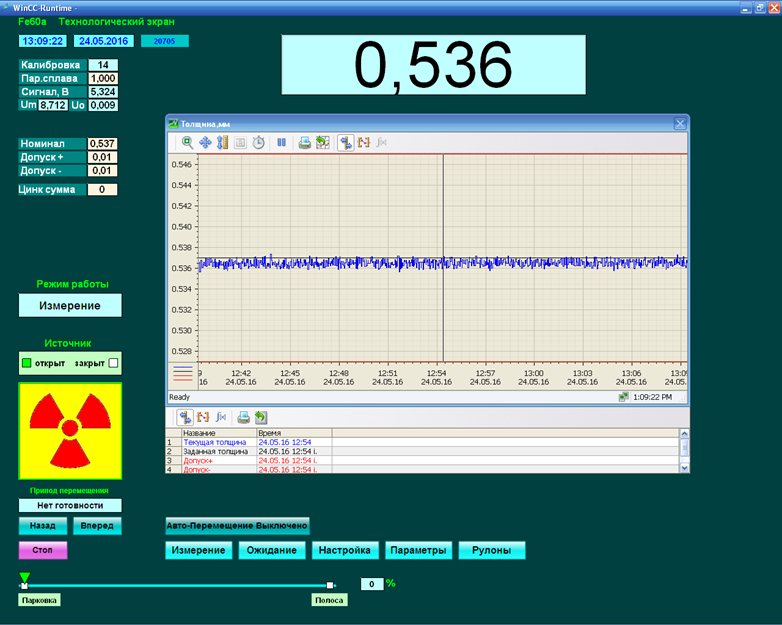

Визуализация замеров толщины проката на экране оператора установки Наша служба занимается не только техническим обслуживанием и внедрением новых измерительных систем, но и метрологическим сопровождением оборудования.

Значительная часть систем внесена в государственный реестр средств измерений РФ.

Это означает, что не реже одного раза в год системы необходимо калибровать или проверять с использованием эталонных стандартов.

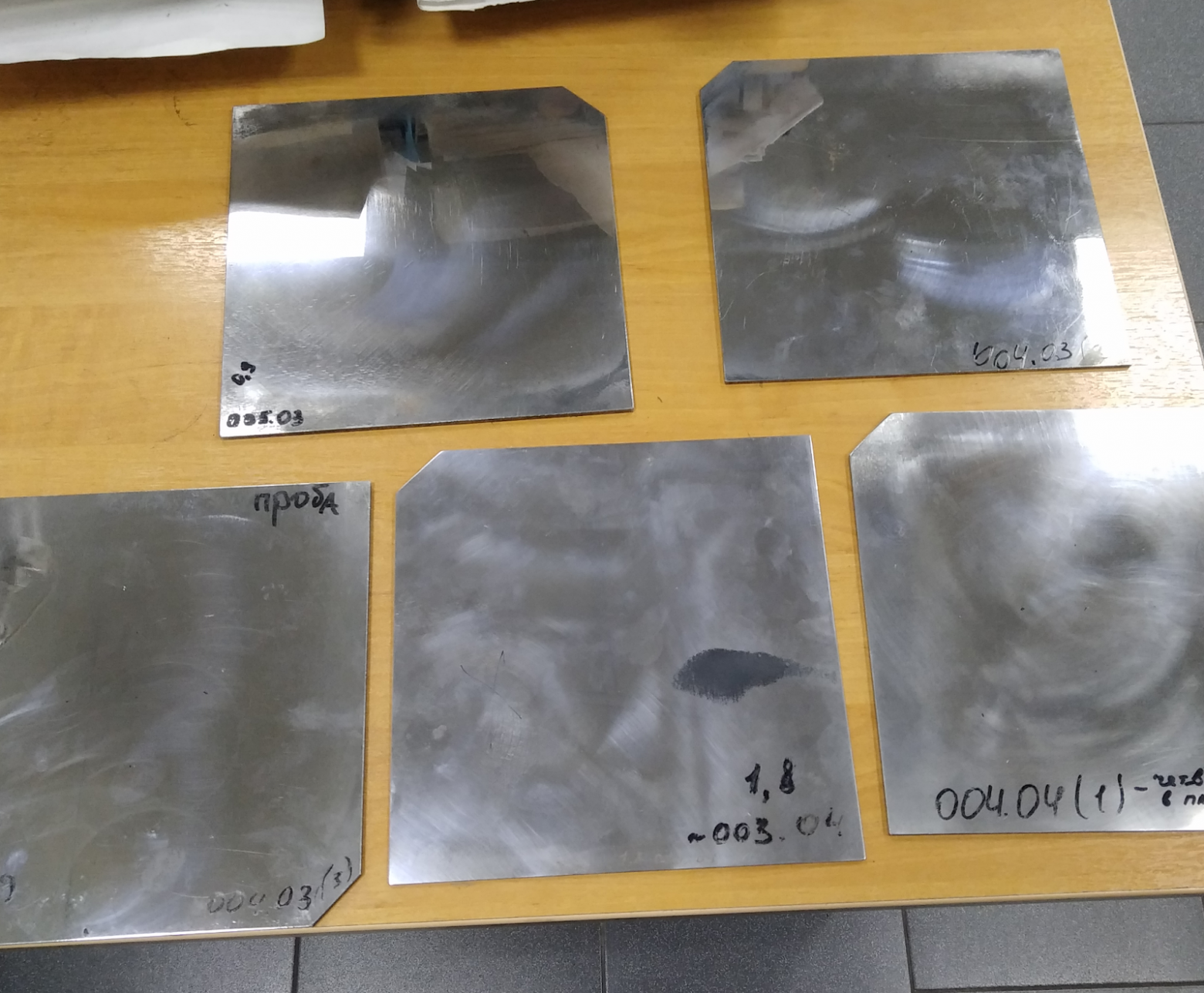

Эти стандарты с фактических марок проката собираются специалистами СНК совместно с метрологической службой ПАО «Северсталь».

Пример стандартных толщиномеров для новой измерительной системы стана 1700 ЛПК-1. Также нередко приходится модифицировать уже поставленное оборудование на месте и адаптировать его к особенностям существующего агрегата и технологического процесса.

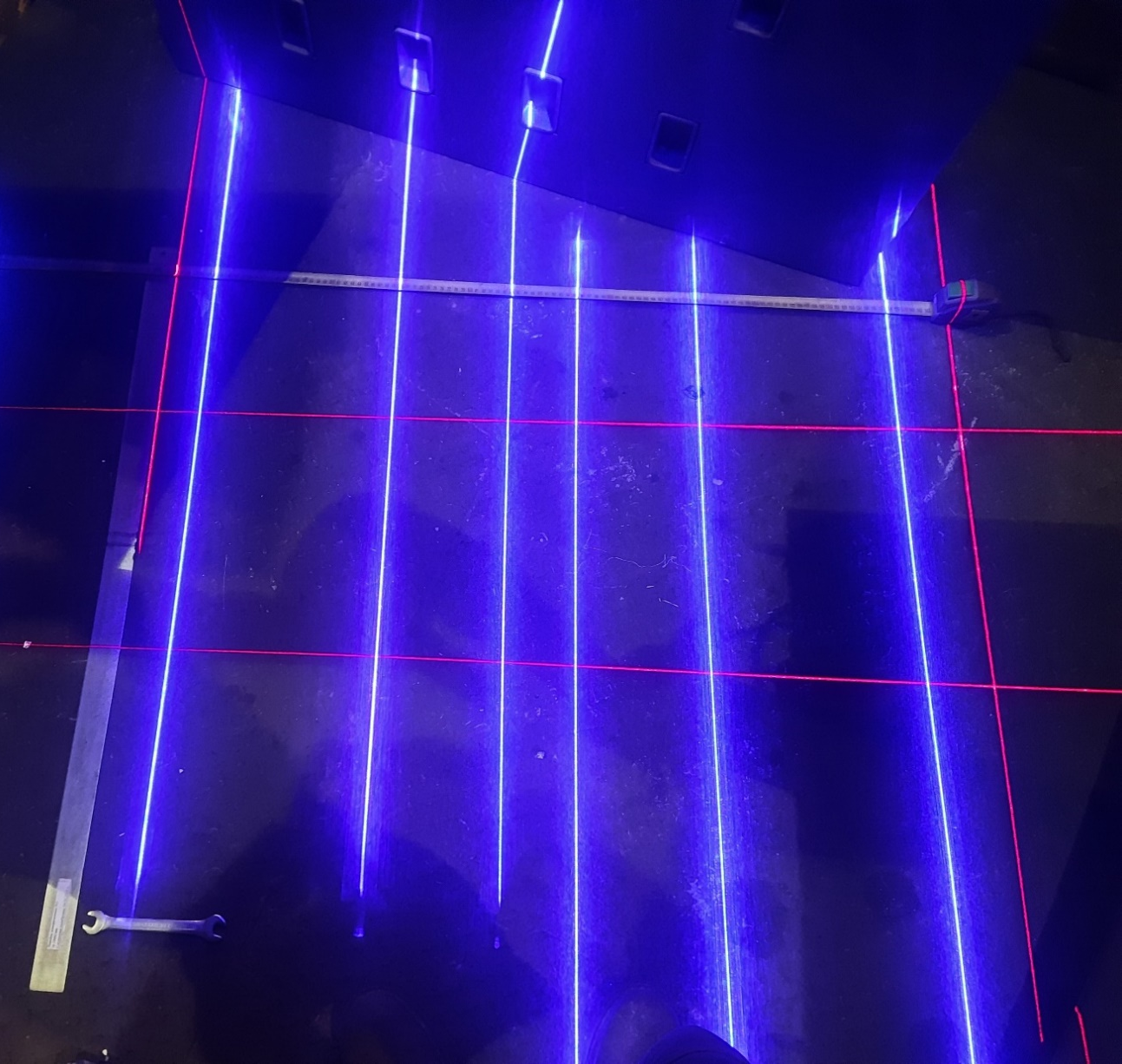

Например, после поставки оборудования возникли трудности с его настройкой на агрегате, поскольку проектное положение оборудования не соответствовало фактическому.

Неправильная настройка привела к увеличению неопределенности измерений и потенциальному производству дефектной продукции.

Наши специалисты изготовили специальный регулировочный стенд, повторяющий геометрические параметры рольганга и позволяющий настроить измерительное оборудование под особенности существующего агрегата.

Дополнительные лазеры для корректной настройки показателей Измерительные системы зачастую разрабатываются по индивидуальным проектам и состоят из разнообразного оборудования, периферийных устройств и специального программного обеспечения.

Обслуживание таких систем должно осуществляться в комплексе.

Поэтому к специалистам предъявляются различные требования.

Найти готового специалиста, который выполнит хотя бы часть необходимой работы, довольно сложно.

Обычно новые специалисты СНК многому учатся на работе: технологическим процессам, физике измерений, метрологическому обеспечению средств измерений СНК, особенностям работы с рентгеновскими лучами, РИП, лазерными приборами и так далее.

Специалист СНК должен понимать как особенности самого технологического процесса, так и особенности работы конкретного измерительного оборудования.

Только в этом случае можно обеспечить непрерывную и точную работу СНК.

Это достаточно большой объем знаний, который специалист получает на месте в течение 2-3 лет.

Переход на общекорпоративные автоматизированные системы управления

За последние пять лет темпы внедрения информационных технологий на всех уровнях производственных процессов значительно ускорились.Это приводит к унификации информационных потоков снизу вверх; наблюдается тенденция перехода от локальных автоматизированных систем управления к общекорпоративным, с обменом Теги: #Инженерные системы #компьютерное зрение #промышленность #автоматизированная система управления #северсталитлюди

-

Обещаем, Будет Интересно

19 Oct, 24 -

Тема Секса В Рунете: Приближается Полночь...

19 Oct, 24