Как добиться реальной эффективности производственно-логистической системы

Петеркин С.

В.

, CPIM

аннотация

Борьба за «эффективность производства» в РФ для подавляющего большинства предприятий вступает в вялотекущую стадию.Это объясняется тем, что широко разрекламированные методы, как давно и успешно используемые «там» (Lean (Бережливое производство), автоматизация с помощью ERP/APS/MES/.

систем), так и «новомодные», такие как Industry 4.0, либо вообще не дают никаких результатов, улучшения эффективности либо непропорционально малы по сравнению с затраченными усилиями или ожиданиями, либо просто не взлетают. Основная причина этого – непонимание или, что еще хуже, непонимание, для решения каких задач, в каких случаях и как следует/можно применять названные понятия.

Соответственно, путь к повышению эффективности должен начинаться с понимания операционной модели производственно-логистических систем ( пожалуйста ), коренные причины, влияющие на их теоретическую эффективность.

Далее в рамках теоретической модели ищем проблемные места на реальном предприятии и устраняем их предназначенными для этого инструментами.

Важные комментарии Под «эффективностью» мы подразумеваем классическую экономическую эффективность производственного бизнеса: больше продукции при меньших операционных расходах и замороженном (в запасах, оборудовании, рабочей силе) капитале.

Следующие пункты одинаково применимы к любому (дискретному) производству, любому размеру и методу удовлетворения спроса (производство на склад, изготовление на заказ, производство на заказ, проектирование на заказ), любому методу организации производство (предметно-закрытые помещения и/или линии/посты/конвейерные, физические или логические.

) Под «любым предприятием» мы подразумеваем предприятия, для которых «эффективность», как она определена выше, — это НЕ просто цифра, которая может быть практически чем угодно, главное, чтобы в годовом отчете/презентации были показаны героические усилия по ее «достижению» (эффективность ).

Это производства, для которых «эффективность» — это «уровень обслуживания», «прибыль» на заказ или за период, «оборот», «затраты» на заказ и за период и т. д. А недостижение которых означает скорее раньше, чем позже уйду из бизнеса.

Проблема и решение

Производство продукции машиностроения/приборостроения для предприятия, работающего на меняющемся рынке, характеризуется следующим: а) мы «бегаем» за рынком/заказчиками (их требованиями) или стремимся опередить его (рынки) требования.Как следствие, происходит постоянный параллельный процесс разработки-(доработки)-производства продукции, приводящий к постоянным изменениям Составов Продукции (СИ), постоянной необходимости корректировки планов всей производственно-логистической цепочки (ПЛЦ, также известной как как цепочка поставок), б) мы производим сложную (часто каждый раз разную) продукцию Под «сложными» мы понимаем процессы изготовления продукции: при большом количестве единиц (деталей, материалов, покупных изделий) в СИ («большой» — начинается с первых сотен, а иногда и десятков — позиций в проектной спецификации (СИ), часто - при большой (смены, дни) продолжительности изготовления деталей/узлов, с неопределенностью или отсутствием стандартных сроков производства, обусловленных: новизной продукции, постоянными изменениями конструкций (в рамках усовершенствований/модификаций), хаосом в стандартизации или ее непониманием.

Там, где «нормирование» — это не «расчет норм заработной платы», а то, сколько планового времени необходимо для изготовления 1 штуки ДСЕ А: не только всем известных Тпз , Тшт , но и: время в очереди, время в пути (между.

), страховка (буферное время) и т. д. Вышеизложенное, а также желание/необходимость максимально автоматизировать собственное производство от внешних условий (поставщиков/кооператоров), прежде всего в ключевых подразделениях/переделах, приводит к необходимости организации «сложного», многопроцессного производства (мы делаем все /почти всё/многое сами).

А для крупных предприятий – к построению территориально распределенного ПЛК, состоящего, например, из следующих узлов: завод(ы) по производству заготовок, последующих деталей, завод(ы) по производству узлов, завод по производству ДСЕ, (сборке) агрегатов/средних, крупных агрегатов, окончательная сборка и проверка/испытание.

Общая сложность производственной системы приводит к усложнению системы управления.

Система управления в данном случае представляет собой систему, построенную на информационном управлении, которая передается в виде плановой/фактической информации всем участникам выполнения заказа на бумажном носителе или с помощью информационных систем.

Из этого контекста следует , что «комплексное производство» — это практически любой завод, состоящий из нескольких десятков человек и более, выпускающий продукцию «сложнее (детского) велосипеда».

Для кого-то это может показаться удивительным, но коренные причины «трудностей» управления «сложными» ПЛК, производящими «сложную» продукцию, давно хорошо известны и описаны в литературе [1, 2].

Ответ также известен [3].

Кратко изложим эти причины.

Основная причина неэффективности

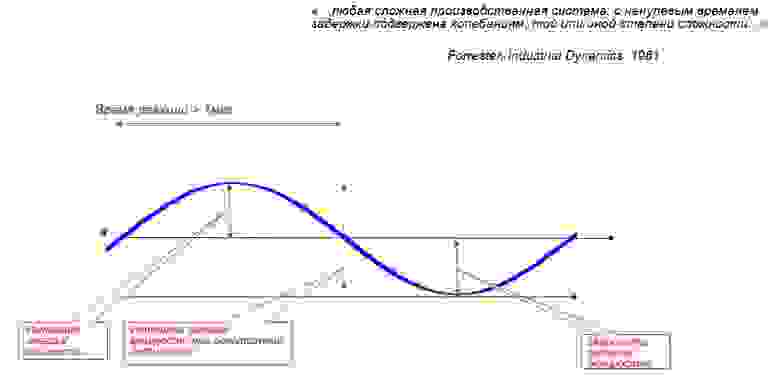

Основной причиной неэффективности (выраженной в высоких уровнях запасов - расширенных производственных циклах, эффекте кнута) сложных ПЛК является большое время реакции на внутренние (внутри ПЛК) или внешние (изменения спроса/предложения вне ПЛК) изменения.Высокое время отклика приводит к колебаниям (всех) запасов по всему ПЛК.

В которой: нижняя точка кривой колебаний запасов приводит к дефициту компонентов продукции.

И, как следствие, к увеличению сроков производства и/или увеличению эксплуатационных расходов («доставка в последнюю минуту» или производство), верхняя точка кривой колебания – к увеличению резервов.

Что, в случае незавершенного производства, приводит к увеличению производственных циклов (Маленький закон).

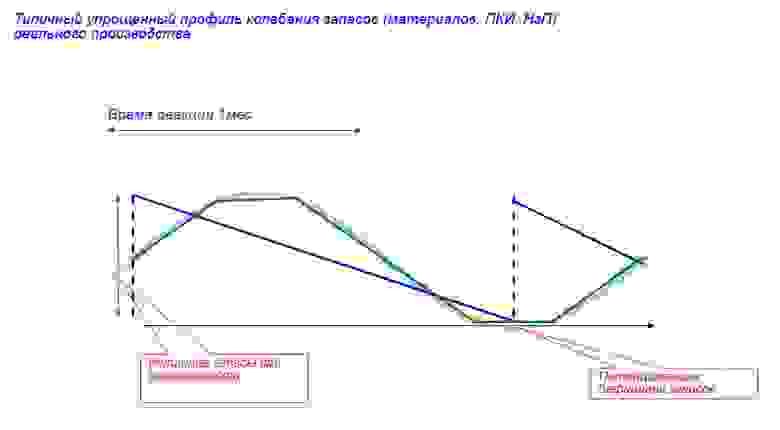

Если эта картина кажется вам нереальной, попробуйте посмотреть профиль изменения уровня межоперационных запасов ДСУ, обрабатываемых партиями.

«Говорим по-русски…» высокая скорость реакции означает что новый заказ/замену на старый, "пришедший" на завод, не "кидают" в разработку/производство/поставку сразу, меняя планы всех и вся (кроме "замороженного" периода, конечно), а через какой-то довольно длительный период. Как правило, с ежемесячной генеральной перепланировкой.

Аналогично, если изменяются внутренние условия (поставщик пропустил сроки, произошел брак/переделка на производстве) и т.п.

влияние на выпуск/заказы определяется через некоторое достаточно длительное время.

Раз в месяц при переносе графика.

Или, например, когда звонит раздраженный клиент. А если клиент VIP, то генеральный директор по сути работает диспетчером.

И все это приводит быстро или постепенно к тому, что « Склады/цеха забиты до потолка, но при сборке всегда чего-то не хватает! "

Ключевые факторы, влияющие на время ответа

1. Частота общего перепланирования При этом: увеличение частоты переоформлений в 2 раза приводит к снижению уровня товарных запасов по всему ПЛК в 1,7 раза [3].Но частые переносы: а) приводит к увеличению количества периодов с потенциальным минимальным запасом - дефицитом, б) требует при традиционном подходе больше административных усилий по изменению/доведению планов до исполнителей, в) требует другой модели построения СИ, самих алгоритмов планирования и модели сбора и учета фактических данных.

2. Размер закупаемых и, главное, производимых партий.

При этом: уменьшение размера запускаемых партий: а) приводит к увеличению количества периодов с потенциальным минимальным запасом - дефицитом, б) требует при традиционном подходе больше административных усилий (большего количества «запусков»), в) актуальная и оперативная информация о товарных запасах по всему ПЛК, г) требует оптимизации времени переналадки.

ЗАКЛЮЧЕНИЕ: Чаще переносим (ВСЕ!) производство и поставки, запускаем меньшие (лучше - строго под заказ) партии - получаем более высокую скорость реакции, меньшие запасы (материалы, ПКИ, НЗП), сокращаем производственный цикл.

Но! Чаще всего возможен переход уровня запасов «через «0», т.е.

требуется тщательное управление процессом.

Решение

Увеличение скорости реагирования возможно за счет сокращения времени реакции двух основных производственных потоков: а) «физические» (запасы, оборудование, сотрудники), б) «информационные» (электронные или бумажные («рукописные») сведения о планах, состоянии и фактах объектов «физического» потока).

Хорошими «инструментами» для сокращения времени смены потока материала в настоящее время являются: Бережливые методы.

НО! При условии использования по назначению а именно, и главным образом, для решения данной проблемы.

«Стандартизированные операции», «5С» (существенное улучшение эргономики рабочих мест), «Визуализация», «Супермаркет», «Единый товаропоток», «Быстрая переналадка» — при правильном использовании позволяют существенно (многократно!) сократить время реакции , а значит – повысить эффективность рассматриваемого ПЛК.

К сожалению, об этой «стороне» бережливого производства знают немногие.

Подавляющее большинство внедрений «бережливого производства» сейчас — это проекты, навязанные сверху, холдингами, или проекты, инициированные под воздействием «информационного шума».

Выполняется без глубокого понимания как сути методов/инструментов, так и цели (сокращение времени реакции).

Такие преобразования, как правило, начинаются с большой помпой и заканчиваются пыльными стендами в цехах, яркими сигнальными огнями и (фабрикованными) «огромными» или реально существующими, но локальными экономическими эффектами.

Который можно показать туристам или инспекторам головной компании.

Ускорение потока информации Очевидно, логично использовать для этого информационные технологии.

Но, «как оказалось», «просто» внедрение «систем управления», реализованных в традиционных ERP, плюс, что еще хуже, в MES/APS/SCM и т. д., тоже не дает ожидаемого эффекта.

Потому что подход аналогичный: «просто реализуй».

Не понимая «почему».

Т.

е.

без цели «сокращения времени реагирования», без понимания индустриальной модели/методологии (западного!) производства, заложенной в эти системы.

И, как и в случае с «работой» с «материальными» потоками через Lean, без понимания, почему и как эти ИТ-технологии (ИТ-системы) должны работать в производстве/поставках.

Это приводит к долгим и сложным внедрениям, которые начинаются и заканчиваются, как правило, автоматизацией простейших функций управления запасами и учетом МТС, не влияющих на эффективность.

Или – «автоматизация планирования и производства», которая представляет собой всего лишь автоматизацию документооборота существующих и несовершенных процессов планирования.

Попробуем рассмотреть область управления информационными потоками с правильной точки зрения.

Концепция быстродействующей системы

Требования

Итак, правильным решением в области сокращения времени отклика информационного потока ПЛК является сочетание двух факторов: Методология планирования, управления, контроля, обеспечивающая максимально короткие сроки реагирования на заданное производство.Поддержка данной методологии соответствующей ИТ-системой.

Основное назначение и роль ИТ-системы в данном случае: Поддержка эффективной (быстрой) производственной модели.

Быстрое, частое и правильное (в рамках выбранной модели производства) планирование и перепланирование.

Обеспечение средств контроля (мониторинга) и оперативного воздействия ( Концепция диспетчерской башни ).

Система (Система – методология + ИТ-система), построенная по этим принципам, в дальнейшем называется СЗМ — Система планирования и контроля (производство и снабжение).

Концепция УСВ

Концептуально «четыре столпа» СМП заключаются в следующем.Классический SCM-подход (а также методы и алгоритмы расчета), а именно моделирование как цепочки поставок завода (каждый цех является поставщиком и/или потребителем), так и его окружения (поставщики и кооператоры), быстрое планирование на разных уровнях.

, от межзаводского сотрудничества до внутрицехового управления.

Системная динамика, а именно ее основной постулат о том, что эффективность производственной системы зависит прежде всего от «скорости реакции», т.е.

времени реакции системы на внешние и/или внутренние изменения, Методы бережливого управления (в первую очередь подходы, направленные на сокращение времени реакции): планирование и управление производством/поставками; визуальная скудная визуализация происходящего, Он-лайн МОНИТОРИНГ происходящего по всей производственно-логистической цепочке, прежде всего в разрезе выполненных заказов с постоянными, простоями и визуальная индикация отклонений факт от плана.

СЗМ, чтобы удовлетворить приведенным выше утверждениям, должен удовлетворять следующим требованиям к построению и алгоритмам.

1. Поддержка взаимосвязанной классической системы планирования MRP-II. .

С детализацией «чем ниже, тем выше».

Что предполагает (и практически подтверждается), среди прочего, бесполезность использования MES, без установки двух «верхних» уровней планирование: управление спросом (балансировка мощностей, выпуска, заказов) с синхронизацией (заказы-разработка-производство-поставка).

2. Строгое индивидуальное планирование.

(НО! Строгое исполнение не обязательно), где каждый «заказ» (а это либо конкретный товар, либо партия аналогичных товаров на конкретную дату выпуска), каждый товар(ы) заказов, в т.ч.

на «разброс», на ремонт – планируются и управляются в производстве отдельно по их составу, определяемому номером заказа или конкретным серийным номером изделия.

3. Всегда существует 2 варианта планов: директивный и расчетный.

Каждое изделие/каждый заказ планируется от даты выпуска (от даты передачи заказчику), «назад» (по времени цехового/участкового производства узлов или деталей с точностью до дня) и «вниз», по всей структуре изделия.

И назад. В несколько итераций.

Те.

использование SCM-подходов и алгоритмов, но внутри и за пределами завода, для всей производственно-логистической цепочки продукта.

С формированием как «директивного» («как надо»), так и «расчетного» («как получится») варианта плана.

«Быстрая» (онлайн) доставка планов СЗМ в цеха и снабжения (а также поставщикам, кооператорам, центрам компетенции, обеспечивающая доступ к СЗМ через веб-интерфейс) с ежедневным «приемом» от них информации о фактических ход производства/закупок.

А дальше – сравнение факта с планом, позиционно, по количеству, по % выполнения, получая «расчетный» вариант плана.

4. Система КП? , что предусматривает работу цеха проектно-конструкторских и опытно-конструкторских работ «под заказ» и «точно в срок».

Литература

«Промышленная динамика», Джей Форрестер, Productivity Press, 1961. Как и в случае с теорией ограничений, модель системной динамики вскоре нашла широкое применение не только в области управления запасами и производством, но также в менеджменте и экономике.В русском переводе – «Основы кибернетики предприятия (промышленной динамики)», издательство «Прогресс», 1971 г.

Фабричная физика: основы управления производством, третье издание, 2008 г.

, 720 стр.

ISBN 978-0-07-282403-2. Справочник Мейнарда по промышленной инженерии, пятое издание.

Глава 76 «ВВЕДЕНИЕ В УПРАВЛЕНИЕ ЦЕПОЧКАМИ ПОСТАВОК».

Издатель: McGRAW-HILL: Нью-Йорк, Чикаго, Сан-Франциско, Лиссабон, Лондон, Мадрид, Мехико, Милан, Нью-Дели, Сан-Хуан, Сеул, Сингапур, Сидней, Торонто.

ISBN: 9780070411029 Теги: #производство #Анализ и проектирование систем #цифровая трансформация #ERP-системы #планирование ресурсов #машиностроение #индустрия 4.0 #scm #spm #ERP #erp #приборы #MES

-

Вам Жалко Top4Top?

19 Oct, 24 -

У Windows 10 Есть Талисман

19 Oct, 24 -

Хочет Ли Ваз Глонасс?

19 Oct, 24 -

Ibm Выпускает Социальные Сети Для Офиса

19 Oct, 24