ЧПУ Станок – это станок с числовым программным управлением.

Позволяет производить детали по заранее составленной программе с высокой точностью, повторяемостью и скоростью.

В этой статье речь пойдет о созданной мной намоточной машине, которую я назвал Орбитер.

Область ЧПУ тесно пересекается с областью 3D-печати.

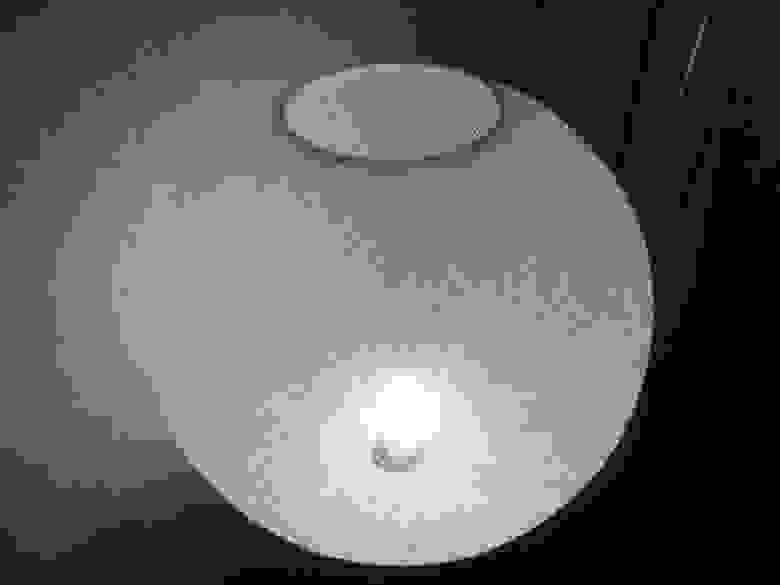

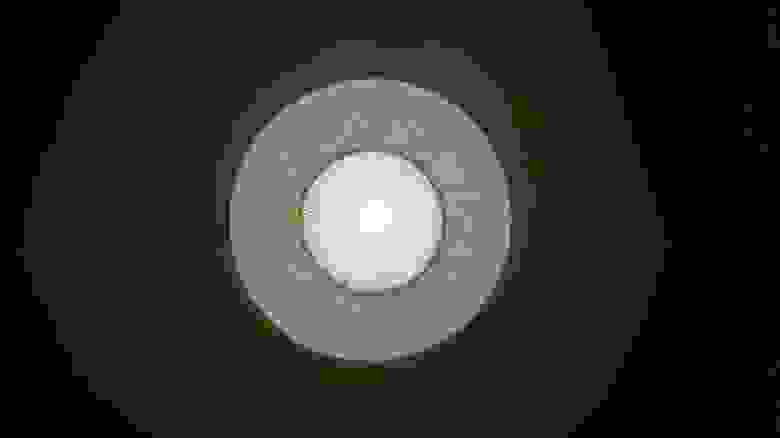

Мой станок имеет довольно необычную для станков с ЧПУ конструкцию, так как все привыкли видеть фрезерные станки с ЧПУ, выжигательные станки с ЧПУ, 3D-принтеры , а описываемый в этой статье станок представляет собой мотальную машину, а точнее станок для намотки шариков абажура из ниток и клея.

Принцип работы заключается в накручивании на надутый вращающийся шарик, который после высыхания клея опускается и снимается.

За последние десять лет цены на компоненты и электронику с ЧПУ значительно снизились, поэтому собрать станок с ЧПУ может позволить себе практически каждый.

При сборке машины я руководствовался своим инженерным образованием, бюджетом и здравым смыслом.

Поэтому детали для машины я старался искать на открытом рынке с минимумом металлообработки, что-то заказывал в Китае, что-то покупал в авто- и строительных магазинах, что-то доделывал в гаражах друзей.

Некоторые детали все же пришлось заказывать у токаря.

Инструменты и материалы

Инструмент:

- Отвертка (с набором сверл и бит)

- Набор ключей и отверток

- Паяльник, флюс, припой

- Напильники, надфили

- Полуавтоматическая сварка

Материалы:

- Мебельный ДСП 16мм

- Строительный крепеж

- Стальная труба диаметром 12 мм, длиной 1 м.

- Гайки, болты, винты, шайбы в ассортименте

- Электрические провода различного диаметра, разъемы, термоусадочная трубка

- Резиновые изделия

Подробности:

- Два шаговых двигателя Nema 23 типоразмера от банкоматов

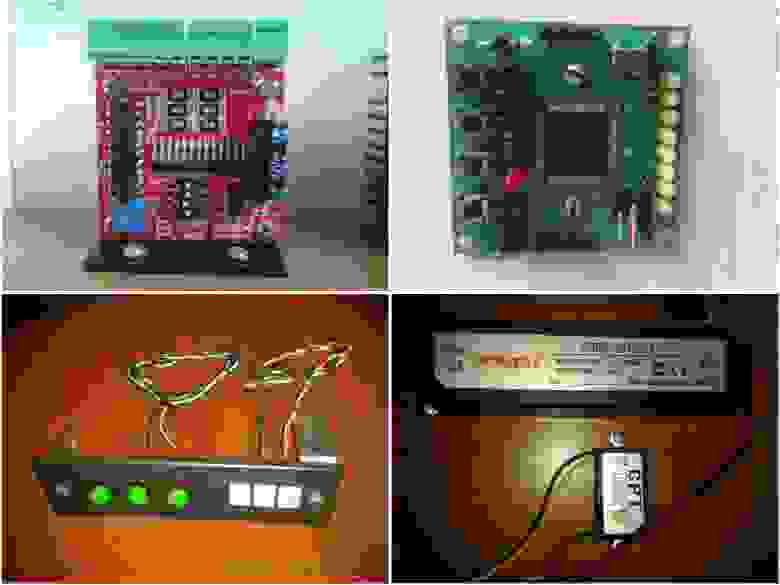

- Два драйвера шаговых двигателей на TB6600

- Две муфты шагового двигателя

- Шесть подшипников 608

- Платить марсоход с CPLD EPM570 на борту

- Оптопара от принтера

- Блок питания для светодиодных лент 12В 6,5А

- Импульсный преобразователь 5В 3А

- Гнездо для подключения шнура питания

- Бачок тормозной жидкости Нексия

- ПВХ шар

Цены актуальны на апрель 2015 года.

Два шаговый двигатель купил по объявлению за 10 у.

е.

кусок.

Драйверы И муфты , и импульсный преобразователь , ~12, ~6 и ~2 у.

е.

соответственно за штуку, были заказаны из Китая.

Подшипники были куплены в автомагазине по цене 0,5 у.

е.

кусок.

Борт марсохода был заказан на одноименном сайте.

Блок питания без надобности валялся дома.

Гнездо и оптопара нашелся в запчастях, оставшихся после разборки принтера.

Поскольку машина создавалась с нуля, многие детали приходилось долго искать, имея лишь приблизительное представление о том, как они должны выглядеть.

Для себя нашел следующий метод: идем в автосалон или магазин стройматериалов и ищем что-то подобное, а при необходимости дорабатываем напильником.

История создания

Зимой 2013 года, готовясь к новогодним праздникам, я искала информацию по изготовлению шаров из ниток и клея, которые используются в качестве украшений.Наткнулась на фото шаров явно не ручной работы.

Углубившись в тему, я узнал, что такие мячи делает некий любитель из Москвы на станке собственного изготовления.

Машина была механическая.

Кроме упоминаний на паре форумов в России и одном в зарубежном сегменте сети, больше ничего не нашел.

Мне пришла идея сделать станок с ЧПУ для намотки таких шариков.

Я начал глубже углубляться в тему.

Я узнал, что подобный тип намотки используется для изготовления баллонов высокого давления различной формы из композитов.

Просмотрел патенты на тему намотки.

Вывод следующий: все разработки в конструкции таких машин можно разделить на 2 группы: машины с двумя двигателями и машины с тремя двигателями.

Преимущество первых – простота механической части, а значит, вес и подвижность машины, а также экономичность одного двигателя, что очевидно, преимущество вторых – простота управления.

Было решено разработать машину по схеме с двумя двигателями.

Так как я по профессии программист, то никаких проблем в управлении я не увидел.

Требования к машине были следующие: минимальный бюджет, малые габариты и вес, бесшумность и мобильность.

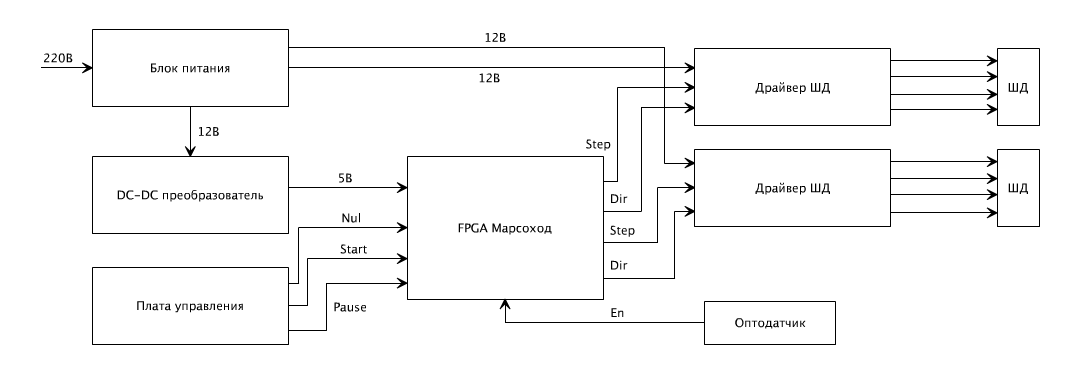

Также было решено сделать машину автономной, то есть без привязки к компьютеру, чтобы можно было запускать ее в работу от одной розетки на 220 Вольт. Поскольку в настоящее время я являюсь разработчиком FPGA, было решено управлять машиной с помощью ПЛИС (или скорее CPLD ).

Выбор пал на доску марсоход .

Здесь выбор прост – он уже куплен и по расчетам его ресурсов для управления должно было хватить.

Немного забегу вперед и скажу, что на данный момент добавляется возможность управления машиной с ПК, а также автономный вариант с Ардуино .

Механика

В наше время, когда практически все делают станки с ЧПУ и 3D-принтеры, по подбору комплектующих написано много статей, поэтому подробно останавливаться на этом не буду.Валы и корпуса подшипников были заказаны через знакомого конструктора на заводе.

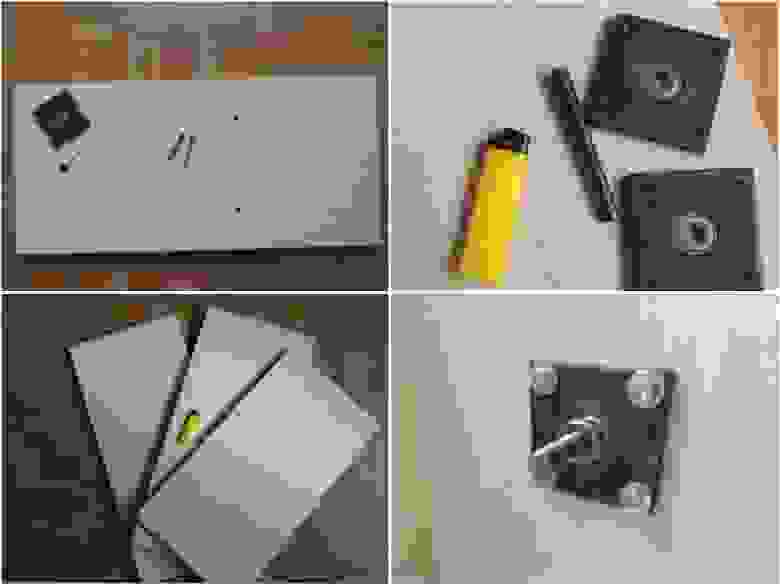

Заказываем корпусные детали машин из мебельного ДСП по размеру.

Дешево и сердито.

Далее размечаем и сверлим отверстия под крепления и корпуса подшипников.

Сборка корпуса на Европейские винты .

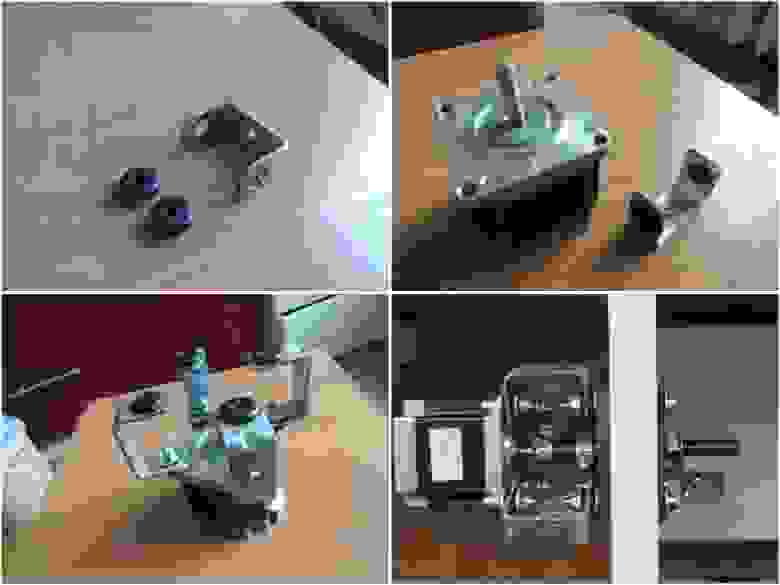

Подшипники запрессовываются в корпуса и весь узел устанавливается на корпус.

При сборке я использовал винты с внутренним шестигранником; в них есть какая-то эстетическая красота, как и самоконтрящиеся гайки.

Валы выполнены со свободной посадкой, так как нагрузка на них небольшая.

Устанавливаем их вручную, прикладывая небольшое усилие.

Узел крепления шаговых двигателей к корпусу подшипников неоднократно переделывался.

Причина – требование бесшумности.

Шаговые двигатели сильно вибрируют.

Есть несколько способов борьбы с этим:

- Ступенчатое дробление (реализовано в электронике) +

- Качественные дорогие драйверы шаговых двигателей (у нас бюджет, поэтому драйверы дешевые) −

- Качественные муфты с полиуретановой вставкой +

- Крепление демпфера +

- Увеличение веса машины (вплоть до заливки в фундамент наша машина должна быть мобильной) −

Купили заглушки для кузовов автомобилей, диаметр крепления 10мм.

Просверливаем в них отверстия трубчатым сверлом для плитки диаметром 5 мм.

Далее берем кронштейн, сгибаем его в форме буквы «П», сверлим соосно отверстия и вгоняем туда заглушки.

Резиновые заглушки вместе с полиуретановой вставкой в муфте прекрасно гасят вибрации.

Тогда мне, наконец, пришлось обратиться за помощью к другу.

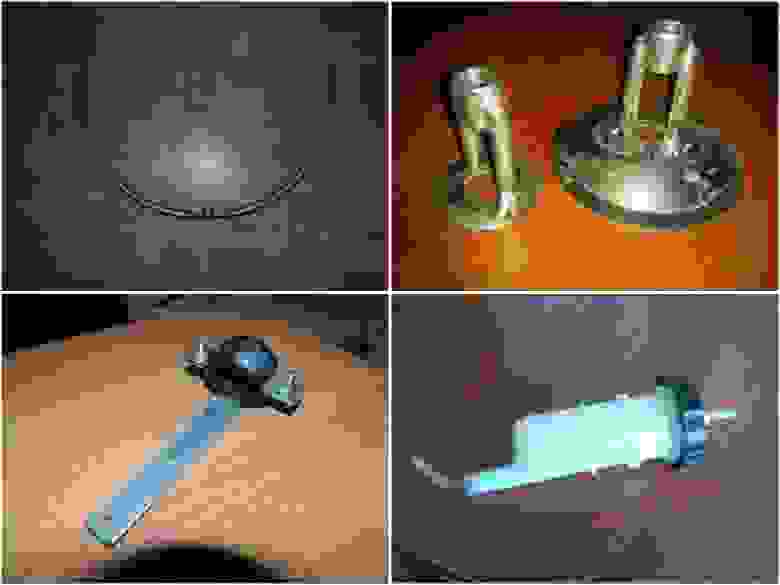

Четыре детали машины пришлось изготавливать методом сварки.

Два из них — это пневматические держатели форм (шариков), пневматический укладчик форм и кронштейн.

Собираемся в гараж к другу и просим его воспользоваться сварочным полуавтоматом.

Мы не смотрим на швы; Я сварщик немного лучше, чем никто.

Далее установите кронштейн для крепления резервуара с клеем к штабелеукладчику.

Кронштейн сваривается из сантехнического хомута и металлической пластины, затем сверлится вместе со штабелеукладчиком.

Пневматические держатели форм свариваются из половин.

талрепы с автозапчастями.

Большая шайба - от крепления запаски от ВАЗа, маленькая - шайба стойки от него же.

Устанавливаем все на свои места, механика готова.

Из куска алюминиевой трубки, которую сгибаем по дуге, делаем держатель катушки с нитками и устанавливаем на него П-образный кронштейн.

Устанавливаем кольца удочки на трубку с помощью клеевых ниток и термоусадка .

Ээлектроника

Итак, начнем с питания.

Шаговые двигатели потребляют максимум 3 ампера, драйверы шаговых двигателей и плата марсохода потребляют ничтожно мало, поэтому их можно не учитывать при расчете.

Блока питания на 6,5 ампер должно хватить.

Плата марсохода может питаться напряжением 5 или 3,3 вольта, а драйверы шаговых двигателей - 8-40 вольт. Питаем драйверы напрямую от блока питания, а плату марсохода через 5-вольтовый импульсный DC-DC преобразователь.

У водителей есть оптопара по сигналам.

Немного о степперах.

Угол одного шага у меня составляет 1,8 градуса, то есть, чтобы сделать полный поворот, ему нужно сделать двести полных шагов.

В моей конструкции асфальтоукладчик должен двигаться чуть меньше 180 градусов.

Почему немного меньше? Для формирования отверстий на столбах.

Для шара диаметром 38 см получим около 158 градусов, это примерно 88 полных шагов.

Шаговые двигатели управляются драйверами.

Наш драйвер представляет собой специальную микросхему TB6600 с обвязкой, которая также обеспечивает простой интерфейс управления шаговым двигателем, так называемый Шаг/Направление .

Интерфейс цифровой и очень простой, на вход Step подаются импульсы, в полношаговом режиме один импульс — это один шаг, за направление отвечает вход Dir. Ставим на ноль, степпер вращается в одну сторону, а один в другую.

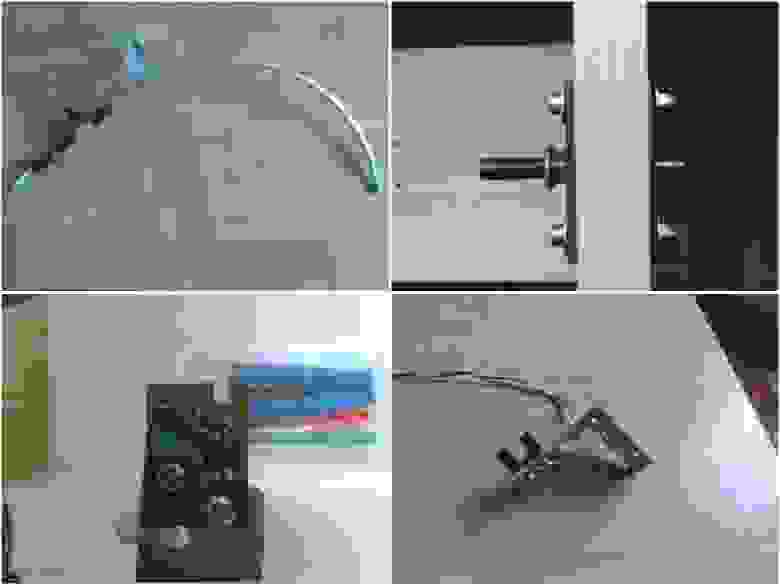

Для установки в ноль (исходное положение) нужен датчик, оптрон берем от принтера, даташит на него не нашел, но характеристики оптопар в принтерах разных производителей схожи.

Немного модифицируем, так как на плате нет токоограничивающих и подтягивающих резисторов.

Обрезаем дорожки, припаиваем резисторы поверхностного монтажа и получаем дешёвый датчик.

Принцип его работы следующий: на укладчик устанавливаем пластиковый флажок (любой непрозрачный материал).

В открытом состоянии датчик выдает единицу, а при попадании флажка в свой зазор – ноль.

Пульт управления делаем из заглушки для CD-ROM от системного блока, и прикрепляем его к корпусу машины с помощью самодельных кронштейнов.

Размещаем на нем 3 нефиксирующиеся кнопки и 3 переключателя.

Назначение кнопок: установка исходного положения, старт, пауза, назначение переключателей – изменение скорости укладчика (от этого зависит схема).

У нас есть 2^3 состояния переключателя, то есть 8 скоростей.

Теперь поговорим подробнее о программе управления.

Помните, когда мы выбирали конструкцию машины с двумя двигателями, я упоминал о сложности электронной части.

Но вот в чем дело.

Штабелер должен двигаться не по линейному закону, а по какому-то непонятному закону: он должен замедляться на полюсах и ускоряться на экваторе.

Траектория движения напоминает движение спутников по орбите, отсюда и название аппарата – Орбитер.

Достаем справочники по тригонометрии, которые не открывались с 3-го университета и внимательно читаем.

Читаем, читаем, закрываем и ставим обратно на полку.

Вывести формулу непросто.

Идем инженерным путем.

Берем шарик, надеваем на него нитку, как он должен лежать при намотке, обводим маркером, отмечаем.

Далее снимаем очки интерполировать , при желании строим графики и получаем формулу.

Пазл готов, скорость меняется по тангенциальному закону.

Вычисление тригонометрических функций на ПЛИС — задача нетривиальная и достаточно ресурсоёмкая, поэтому от идеи такой реализации мы отказываемся.

Поступим проще, поместим заранее рассчитанные значения функции в массив.

Подробно создание программы для ПЛИС описывать не буду; скорее всего я напишу об этом статью позже.

Скажу лишь, что программа написана на языке Верилог в среде Altera Quartus и реализован как конечный автомат, с функциями установки в нулевое положение, старта, паузы и изменения скорости.

Поддерживаются шаговые драйверы шаг дробления 1/2, 1/4, 1/8 и 1/16. Испытания показали, что машина работает тише при дроблении с шагом 1/16 двигателем штабелеукладчика.

Изменение шага разделения на двигателе пневмоформы практически не повлияло на уровень шума.

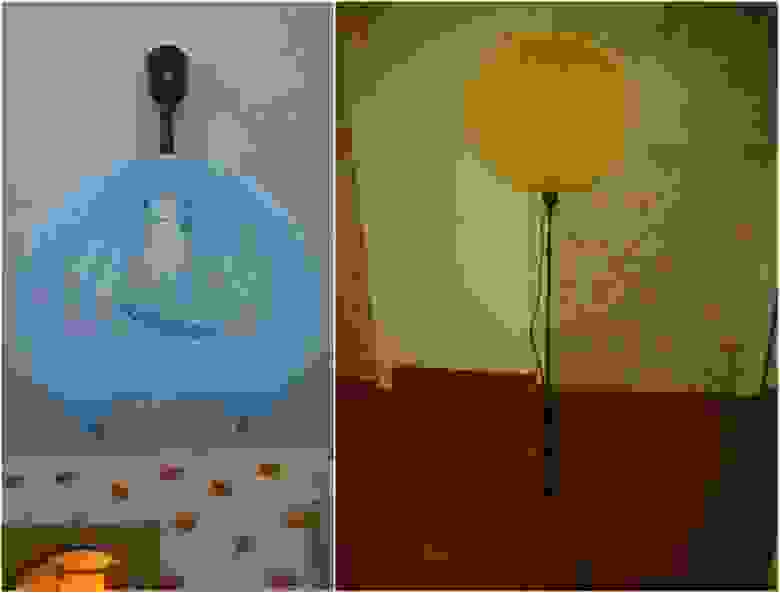

Машина разрабатывалась в свободное время в качестве хобби, поэтому на ее постройку ушёл почти год. Диаметр шариков для намотки 200 – 400 миллиметров, но при желании его можно увеличить; никаких особых модификаций он не потребует. Мы используем обычные швейные нитки, акриловый клей и шарик ПВХ, так как этот клей имеет низкую адгезию к ПВХ.

Мяч закреплен в держателях двусторонним скотчем и небольшим предварительным натягом.

В заключение небольшое видео процесса работы станка и несколько фотографий готовой работы.

Как я писал выше, сейчас разрабатывается версия программы управления через Arduino, а также программа для ПК для управления через USB. Ресурсы платы марсохода ограничены, поэтому получить много схем намотки не получится; Программа для ПК решит эту проблему.

Надеюсь, я вдохновил кого-то на создание чего-то нового.

Творить, творить, используя современные возможности – это легко.

Теги: #Сделай сам или Сделай сам #3D принтеры #сделай сам #3d принтер #FPGA #сделай сам #ЧПУ #cnc

-

Роскомнадзор Про Себя

19 Oct, 24 -

Теория Категории: Начало

19 Oct, 24