Добрый день, уважаемые хабровчане.

Это вторая часть статьи о разработке шестиногого робота.

Вы можете найти первую часть здесь .

В этой статье я расскажу непосредственно о производстве самого робота, переходе от моделей в SolidWorks к реальному устройству.

Начало производства

Первое, что хотелось бы отметить, это то, что между моментом «ну вот и все, модель у меня есть, проект почти готов» и «у меня на столе готовое устройство», на самом деле, проходит очень много, много вещей.Чем быстрее вы осуществите этот переход, тем меньше вероятность того, что проект будет заброшен.

К этому моменту мой друг потерял энтузиазм, поэтому я продолжил проект в одиночку.

После того как модель была готова, нужно было приступить к самому производству, и первым делом закупить необходимые детали.

Если с сервоприводами и аккумуляторами проблем не было и к этому моменту они уже лежали у меня на столе, то найти все остальное оказалось гораздо менее простым делом.

Я начал с подшипников для того же винта, который выполняет роль оси.

Поскольку для винта я выбрал М3, пришлось найти подшипники с таким же внутренним диаметром.

И проще всего это сделать в магазине моделей автомобилей/самолетов.

Поэтому всем, кто ищет мелкие детали такого рода, рекомендую сначала изучить ассортимент магазинов с модельными моделями; оказалось гораздо проще, чем обращаться в магазины, специализирующиеся на подшипниках.

купил пару таких наборов http://rc-go.ru/cat/product27455.htm — 4 подшипника внутренним диаметром 3 мм, внешним диаметром 8 мм и высотой 4 мм стоимостью 450 рублей за 4 штуки.

Как ни странно, подшипники найти было легко, а вот винты купить было гораздо сложнее.

Дело в том, что начиная с М3, винты продаются практически на каждом углу, но в конструкции присутствовали винты М2 - они закрепляли "качалки" сервомашинок, и использовать М3 там было невозможно - они просто крутили бы качалку вокруг.

В обычных магазинах таких винтов не было, а в магазинах крепежа их продавали только тысячами.

К счастью, я нашел магазин , где можно купить хотя бы один винт. Несмотря на несколько неблагозвучное название «Суперболт», магазин оказался очень хорошим, где я сразу приобрел весь крепеж — М3 разной длины со скрытой головкой, М2, гайки к ним и шайбы.

Купила в магазине стеллажи разных размеров.

В общей сложности все эти мелочи вышли менее чем за 500 рублей.

Дальше нужно было выбрать, где и из чего фрезеровать детали, и тут-то и ждала беда.

Они фрезеровали много где, но везде нужен был свой материал; Алюминиевых листов толщиной 2 мм либо не было в наличии, либо «они были когда-то, но сейчас их нет».

Новые листы продавались только формата 1х3 метра, что было, мягко говоря, слишком много.

Я обзвонил около пяти компаний, и нигде они не захотели продавать отходы.

Но, к счастью, я вспомнил, что у бывшего одноклассника был фрезерный станок.

Связавшись с ним, я обсудил проблему и узнал, что алюминиевого листа у него тоже нет, но есть композитный материал под названием АЛЮКОБОНД , представляющий собой «сэндвич» из двух тонких слоев алюминия, между которыми заключен какой-то полимер.

Толщина этого сэндвича составляла 3 мм, а плотность (и, соответственно, вес) вдвое меньше листового алюминия! Таким образом, после корректировки плотности в твердом теле масса новой модели стала около 650 грамм.

Кстати, пару дней назад я узнал, что у одной из компаний до сих пор можно купить лом алюминия, так что если дюралюминий вам совершенно необходим, то иногда его еще можно найти, но придется упорно искать.

После того, как все необходимое куплено, пора переходить к следующему этапу.

Производство

А теперь я расскажу вам о самом главном.О граблях, на которые можно наступить при производстве.

Рейк, что приводит к дополнительным затратам.

Ну, во-первых, если это ваш первый проект. Да, пусть и не первый, я все равно рекомендую заказывать резку/фрезеровку не у крупных компаний, а у мелких частников, если конструкция еще не отлажена.

Потому что очень маловероятно, что в большой компании вам позволят сесть рядом и, видя, что первая деталь не сопрягается с вашими приводами, кричать «стой чертов фрезер!!!» Так как я тусовался за одноклассника, у меня была такая возможность.

Мы договорились сначала вырезать несколько тестовых деталей, проверить их, а потом, если все пройдет хорошо, вырезать остальные.

Конечно, тестовые детали не подошли друг к другу, поэтому пришлось их на ходу выпрямлять и перерезать.

Итак, на что следует обратить внимание?

- Лазерная резка или фрезеровка? Ответ зависит от ваших требований к дизайну.

Лазерная резка происходит быстрее.

По цене в принципе особо не отличается.

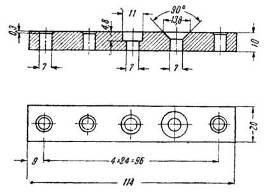

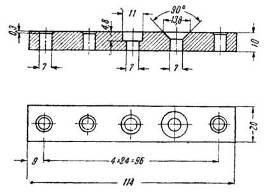

А вот если вам нужно зенковка отверстий, то есть формирование отверстий под шурупы со скрытыми головками, например, как на этой картинке

тогда лазер вам не поможет. Однако я обнаружил, что такие отверстия можно легко сделать дома с помощью дремеля и подходящей конической насадки, примерно так:

- Двусторонние детали.

Имеется в виду детали, которые невозможно получить без переворачивания фрезерованного листа - например, те, которые имеют зенковку с обеих сторон, или глухие канавки.

Опять же, лазер здесь уже не нужен.

А вот с фрезеровкой не все так гладко.

Не знаю, как в крупных компаниях, но там, где я фрезеровал, это вылилось бы в неисчислимый геморрой, и увеличило бы затраты по времени и, соответственно, по деньгам.

Я считаю, что в крупных компаниях это тоже будет не бесплатно.

Поэтому старайтесь избегать подобных ситуаций.

Вы также можете зенковать дремелем; это будет быстро и бесплатно.

- Фреза имеет ненулевой радиус.

Очевидно.

Поэтому следует помнить, что внутренние резы не могут быть меньше радиуса этой фрезы.

То есть внутренние углы будут скруглены, а это значит, что ваши детали, вставленные в такие пазы, уже не поместятся.

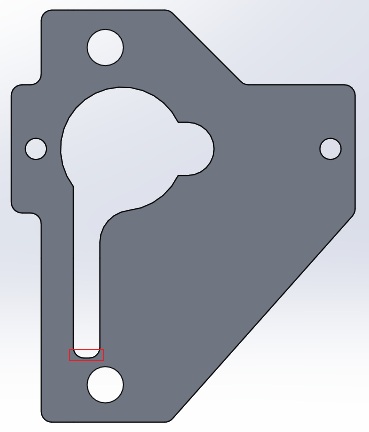

Поясню на примере:

Это часть крепления сервопривода, представляющая собой сборку основания ножки, к которой крепятся два сервопривода.Технологическое округление выделено красным.

Если не сделать это в модели, фрезер все равно срежет - потому что.

физически не может сделать прямой угол.

Но, конечно, это не просто удлинит вашу канавку, так что ее фактическая длина (то есть длина детали с постоянной шириной) будет меньше на радиус фрезы.

Если вы не хотите доводить детали напильником, то лучше сразу предусмотреть этот момент.

- Размеры.

Надо все попробовать.

Ты слышишь? Все .

Первое, что вам нужно сделать, это приобрести электронный штангенциркуль (можно обычный, но электронный удобнее), например такой и измерьте все купленные детали, входящие в вашу конструкцию, с точностью до 0,1 мм.

Во-первых, размеры, указанные в Интернете, зачастую очень неточны.

А во-вторых, для китайцев, похоже, не существует нормального рисунка в принципе - вот, например, что они предусматривают для своих сервоприводов:

Больше половины необходимых размеров отсутствует, остальные не соответствуют действительности.Вот здесь у меня действительно возникли проблемы.

Нет, я примерил все, что было необходимо.

Но когда я чертил уже упомянутую выше деталь, измерив цилиндрические выступы на приводе (как видно из детали, их два, один большой, с торчащим из него валом, второй поменьше, приклеился к первому), не раздумывая, решил, что маленький лежит сбоку от большого.

После вырезания тестовой детали привод в нее не влез.

При ближайшем рассмотрении оказалось, что маленький цилиндр не лежит сбоку от большого, а сдвинут на 0,3(!) мм.

Всего 0,3 мм хватило, чтобы диск не задвинулся туда, где он должен быть.

Конечно, не везде размеры столь критичны — нужно смотреть конструкцию, где погрешность не окажет большого влияния.

Но главное не забывать об этом и все примерять.

Сборка

Особых граблей на этапе сборки не было.Отмечу только две вещи.

- Гайки откручиваются.

Безжалостно.

К сожалению, для винтов М2 не было стопорных шайб, предотвращающих самооткручивание, а там, где были винты М3, они блокировали подшипник, поэтому от них пришлось отказаться.

И тут, в процессе работы, мне довелось увидеть, как гайки выпадают на ходу.

Поэтому после того, как конструкция собрана и проверена, гайки можно крепить на эмаль или красить по старинке, что я и сделал.

Самооткручивание прекратилось, все довольны.

- Рисуем робота.

Так как этот самый АЛЮКОБОНД был не очень приятного цвета — с одной стороны синий, с другой зелёный, я решил его покрасить.

Черная матовая автоэмаль очень хорошо подошла для этой работы.

Он хорошо наносится и моментально высыхает. Я, правда, красила кистью, но с распылителем, как мне потом сказали, результат был лучше.

Я не проверял, но это вполне возможно.

Вот как выглядела свежеотфрезерованная деталь.

Ножка собирается, проверяем конструкцию.

Модель и настоящий торс робота

Модель и реальная сборка сервокрепления

Эктогнат в сборе

обследование

Итак, после того как вся конструкция была собрана, пришло время опробовать ее в действии.Прежде чем проектировать заказную электронику, мне хотелось проверить, как они будут вести себя в реальном мире, потребляемый ток и т. д. Для тестирования было решено использовать плату Mini-STM32, о которой я уже рассказывал в соответствующем разделе.

статья .

Так как запитать электронику и приводы от аккумуляторов без преобразователя невозможно, аккумуляторы пока в конструкции остались неиспользованными, но не подключенными.

Для проверки я выбрал следующий путь: из макетной платы делается распределительный щит, к которому подключаются все накопители — питание и земля раздаются на 18 накопителей, а их сигнальные входы группируются в группы по три (одна нога).

К этой плате идут провода с гнездами( так ) Mini-STM32 прилагается.

Так как каналов было много (их 18!) и частоты там были около 50 герц, то гнаться за аппаратным ШИМ не было смысла, а только искать геморрой.

Поэтому сигнальные входы с накопителей я подключил к обычным свободным GPIO. К SPI-контроллеру был подключен радиомодуль с чипом от Nordic, которым я не перестаю восхищаться: http://www.ebay.com/itm/1pcs-NRF24L01-2-4GHz-Antenna-Wireless-Transceiver-Module-For-Microcontr-/261072511055 Так как в свое время на работе я написал для него драйвер для FreeRTOS, работающий на интеррапах и DMA а не простом опросе, то я накатил на плату этот FreeRTOS. По сути, это оказался радиоуправляемый 18-канальный ШИМ-генератор.

С программной точки зрения особых хитростей нет, кроме драйвера на радиомодуль.

ШИМ генерируется с использованием одного таймера, используя тот же метод, что и в этом примере.

статья от ДИХАЛЬТ Имеется массив из 18 структур.

Теги: #Сделай сам или Сделай сам #робот #электроника #гексапод #SolidWorks #сервопривод #гексапод #эктогнатtypedef struct {

-

«Критика Чистого Разума» Для Программистов

19 Oct, 24 -

Html5: Доступ К Батарее Через Javascript

19 Oct, 24