Хочу рассказать, как мы собрали 3D-принтер дома, так сказать, из говна и палок.

Это был школьный проект, который в свое время принес определенные плоды.

Забегая вперед, покажу вам, на что способен наш домашний принтер после некоторой эволюции.

Но обо всем по порядку.

Модель реактивного двигателя на наших 3D-принтерах.

Детали были напечатаны как на версии 1, так и на версии 2.

Как и почему нам пришла в голову идея построить 3D-принтер дома

Один хороший работник в школе учил детей работать с деревом.В основном это были разделочные доски и коробки.

Изюминкой изделий является декоративная резьба.

Итак, нашему Трудовику удалось заинтересовать одного умного 9-классника моделированием в программе Компас 3D. А он, в свою очередь, решил сделать доброе дело — создать в школе инструмент для печати.

Так родилась идея исследовательского проекта.

Нашей главной задачей было создать 3D-принтер как можно дешевле.

Мы использовали подручные средства и запчасти от старой техники.

Списанные принтеры были любезно предоставлены главой крупной компании бесплатно (все же в наше время без знакомых и связей далеко не уедешь).

Кстати, благотворительность еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень помогли необходимым материалом, информацией и идеями.

P.S.: Наш проект не коммерческий.

Это чисто исследовательская работа, цель которой — ответить на вопрос: можно ли построить 3D-принтер, используя только простые доступные бытовые инструменты: лобзик, бытовой лазерный принтер и минимум вложений.

Принтер использовался как инструмент для дальнейших школьных проектов.

Процесс создания 3D принтера

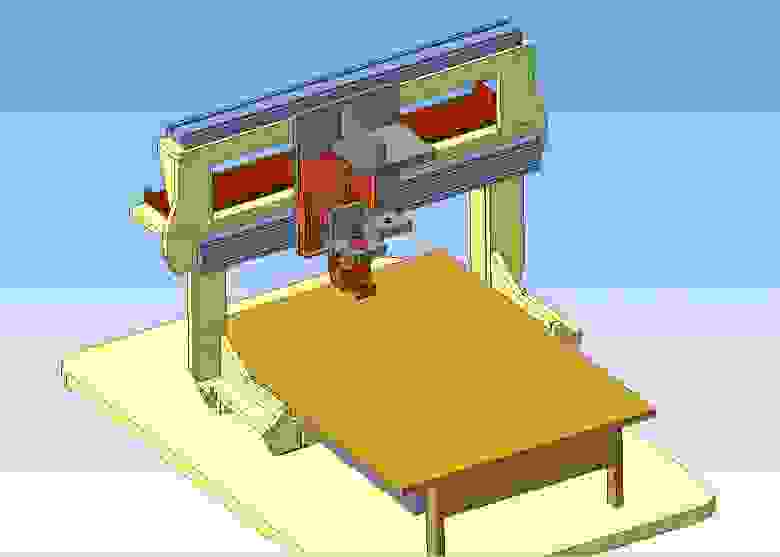

Наша работа была разделена на несколько этапов.Дизайн не раз переделывался с целью улучшения качества печати, исправления ошибок и придания устройству законченного вида.

Этапы работы можно представить следующим образом:

- Выбор кинематики (механизмы, приводящие печатающую головку в пространство по трем осям и экструдер, отвечающий за скорость, а также количество пластика, выдавливаемого из печатающей головки).

- Выбор необходимой электроники.

- Поиск необходимых запчастей в недрах старой техники.

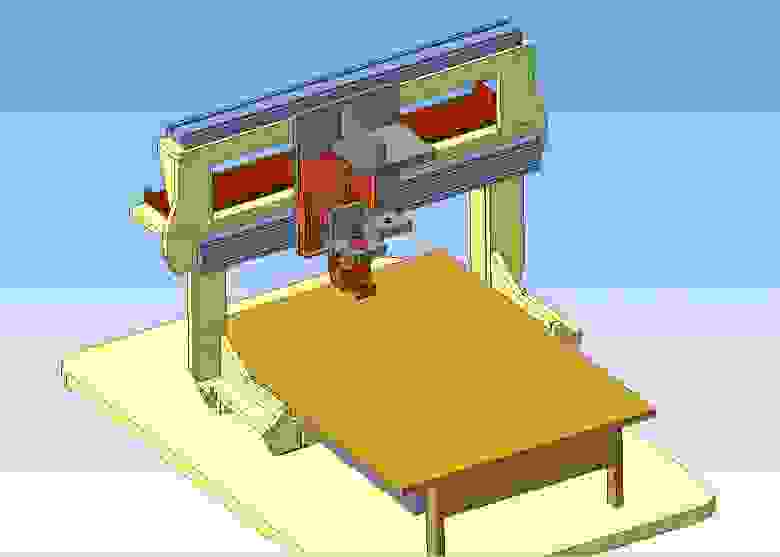

- Разработка 3D моделей и чертежей для принтера.

- Сборка первой версии и испытание (СТЭР-1).

- Модернизация и сборка улучшенной версии №2 (СТЭР-2).

Они обеспечивают плавную кинематику и стоят недорого: около 70-80 рублей.

за пару штук (в зависимости от размера).

Мебельные направляющие 35*300 мм Для оси Z была использована часть разобранного механизма от DVD-привода.

В связи с этим высота печати составит всего 4,5 см, но этого все равно достаточно для печати нейлоновых подшипников скольжения (мы будем использовать триммерную леску).

В будущем мы переконвертируем ось Z для использования таких подшипников и увеличим высоту печати.

Необходимую электронику заказал на Алиэкспресс.

Нам нужно было:

- Плата Arduino Mega 2560 (плата);

- Плата рампы 1,4;

- драйверы шаговых двигателей drv8825;

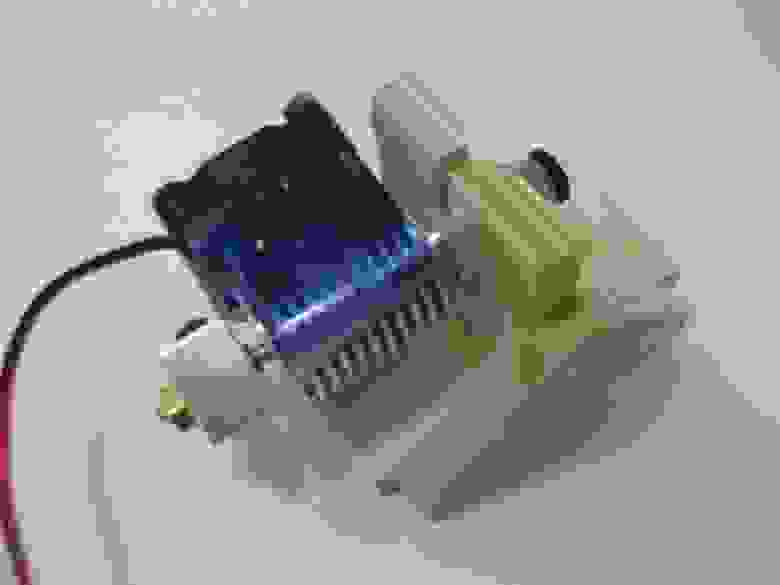

- сборка экструдера e3d V6.

сбор запчастей для принтера Основные части прибора и столик мы решили сделать из фанеры.

Во-первых, у меня есть хороший опыт работы с ним.

Во-вторых, это недорого.

Детали для 3D-принтера были смоделированы в Compass 3D. Рисунки распечатывали на листах бумаги, переносили на фанеру и вырезали.

Для более точного переноса рисунков мы использовали метод ЛУТ (технология лазерной глажки), который применяется в основном для травления плат.

Процесс переноса рисунков на фанеру Далее был изготовлен временный боуден (устройство для подачи пластикового стержня).

Для этого пришлось переделать двигатель по инструкции в интернете.

Для него также взяли латунную шестерню и заточили зубья.

Позже деталь заменили на заводскую.

Собрали электронику.

Прошили в плату программу управления Marlin и настроили прошивку.

Я прошил его с помощью Arduino IDE 1.8.7. Крепление экструдера также было изготовлено из фанеры.

Полная сборка экструдера перед покраской

Дополнительная информация:

- Кинематика аналогична конструкции, используемой в ЧПУ, с неподвижным столом.

Переоборудован из старых реактивных самолетов HP (X, Y).

- Концевики у нас самодельные - из кнопок от старых CD/DVD приводов (по осям X, Y).

- Проводка выполнена двумя кабелями: VGA-кабелем от монитора и витой парой (фирменный патч-корд, новый).

Для подключения двигателя по оси X и концевых выключателей по той же оси использовались витые пары.

- Для оси Z использовались механические контакты от лазерного принтера.

Сначала была временная каретка из DVD-привода, потом ее смоделировали и распечатали пластиком.

Высота печати увеличилась с 4 см до 11 см.

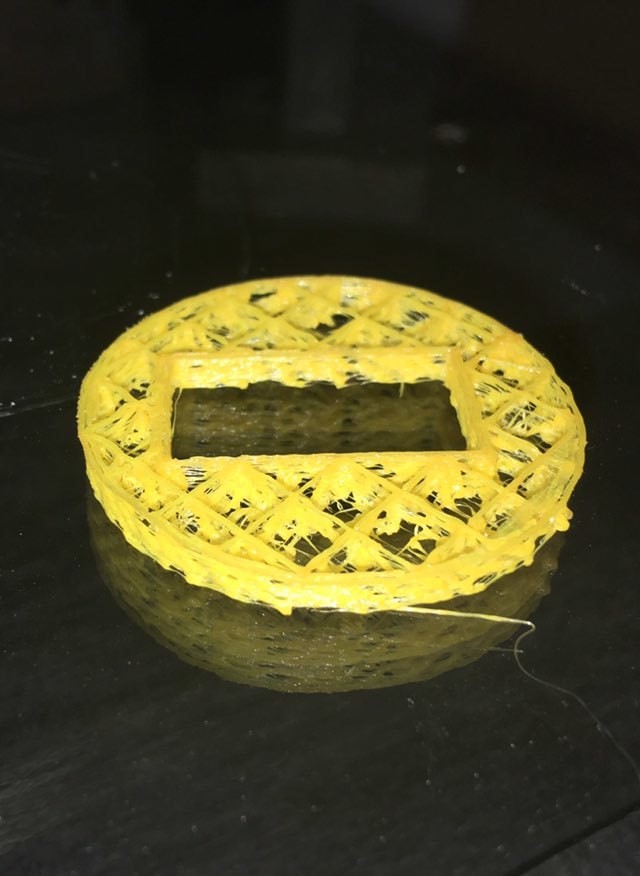

Принтер печатает, но с высотой 4 см.

Финальная обновленная версия принтера с высотой печати 11 см.

Как запечатывает 3D-принтер

В промежуточной версии наш принтер начал работать с областью печати 15х.18x 4 см (ширина*длина * высота).

Высота всего 4 см.

Это потому, что для оси Z мы использовали каретку от DVD-привода.

Позже мы убрали лишнее и добавили небольшую площадку для крепления экструдера.

И, конечно же, фото первой печатной модели.

Это было еще на первой версии Боудена, двигатель не справлялся с леской (слишком скользкая все-таки нейлон).

Теперь все в порядке.

Печать выполнена на холодном стекле и сверху распылена лаком для волос.

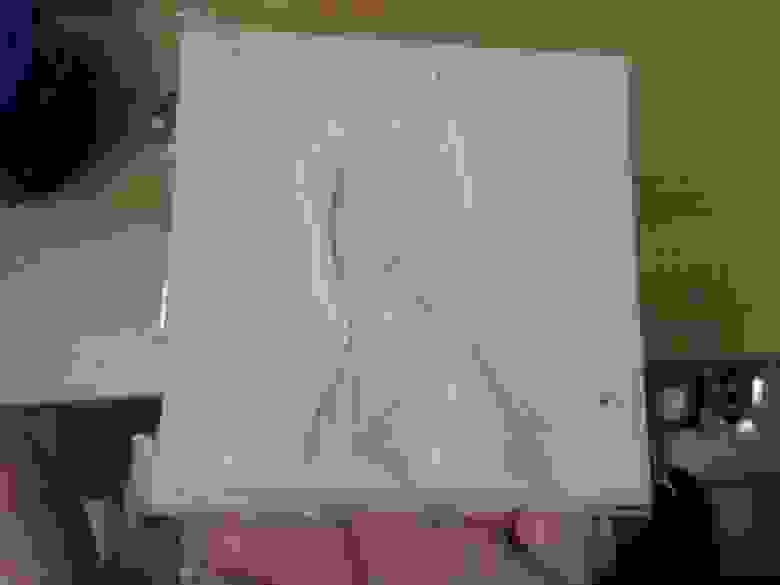

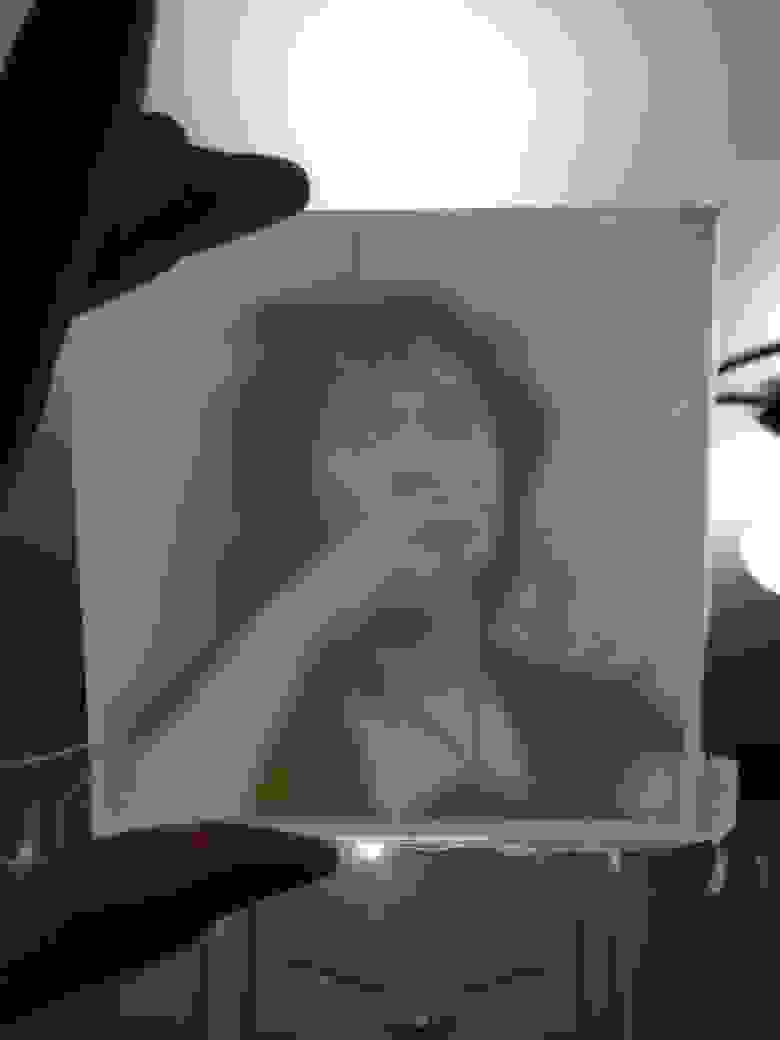

Для тестирования мы также распечатали часть светильника (литофания)

пластик без подсветки

черно-белое фото с подсветкой Поясню для тех, кто не знает: литофания – это эффект изображения, видимый при освещении.

Это достигается за счет разницы в толщине печати – чем толще участок, тем темнее он на свету.

На вид он выглядит как неприметный кусок пластика с очертаниями изображения, а при освещении появляется черно-белая картинка.

Модернизация и исправления ошибок

Описать все детали в одном посте сложно, поэтому расскажу об основных этапах и возникших проблемах.Первая версия принтера СТЕР-1 была модернизирована следующим образом: 1. Боуден заменили, так как он работал неправильно.

Мы заказали на Алиэкспресс стальной пластиковый приводной механизм.

После этого экструдер заработал нормально.

На этом этапе принтер последовательно печатал подшипники скольжения слоем 0,2 мм.

Параметры: слой 0,2, сопло 0,3 мм, 240 г, скорость 30, откат отключен.

Леска 1,5 мм (44 рубля за 50 м).

2. Впоследствии смоделированные детали для новой оси Z уже были напечатаны.

После этого высота отпечатка должна составить 11 см.

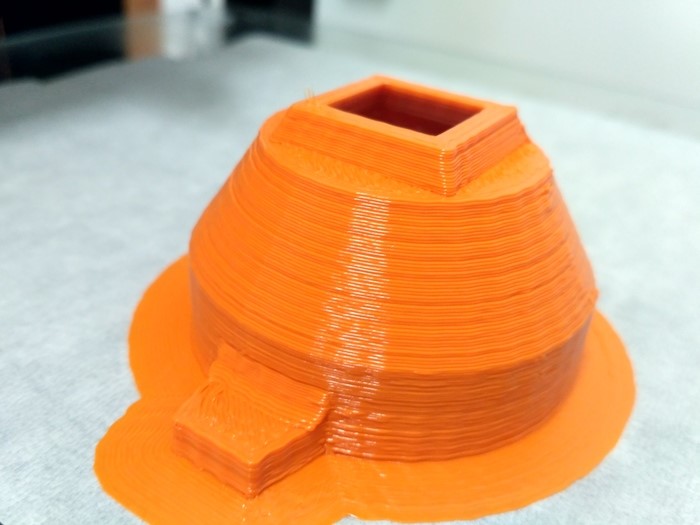

3. Затем мы добавили воздушный поток.

Система деталей была напечатана на собственном принтере СТЕР-1.

Часть воздуховода 4. Около недели мы боролись с кинематикой (возникли проблемы) и добились новых результатов.

Тестовая печать:

Гибкий кабель-канал для проводов нашего принтера.

Сопло 0,3, слой 0,1, время печати 5 часов.

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Мы построили новую ось Z. Мы напечатали смоделированные детали пластиком PLA. Покрасили, собрали на строительную шпильку и установили.

Высота печати на этом этапе составляла 40 мм.

7. В дальнейшем ось Х была модернизирована.

Портал оси X был смоделирован и распечатан.

На этом этапе возникла проблема – в расчетах были допущены ошибки.

Мне пришлось повторно загерметизировать крепление двигателя оси X из-за перекоса ремня.

Все работало.

На этом можно сказать, что модернизация завершилась.

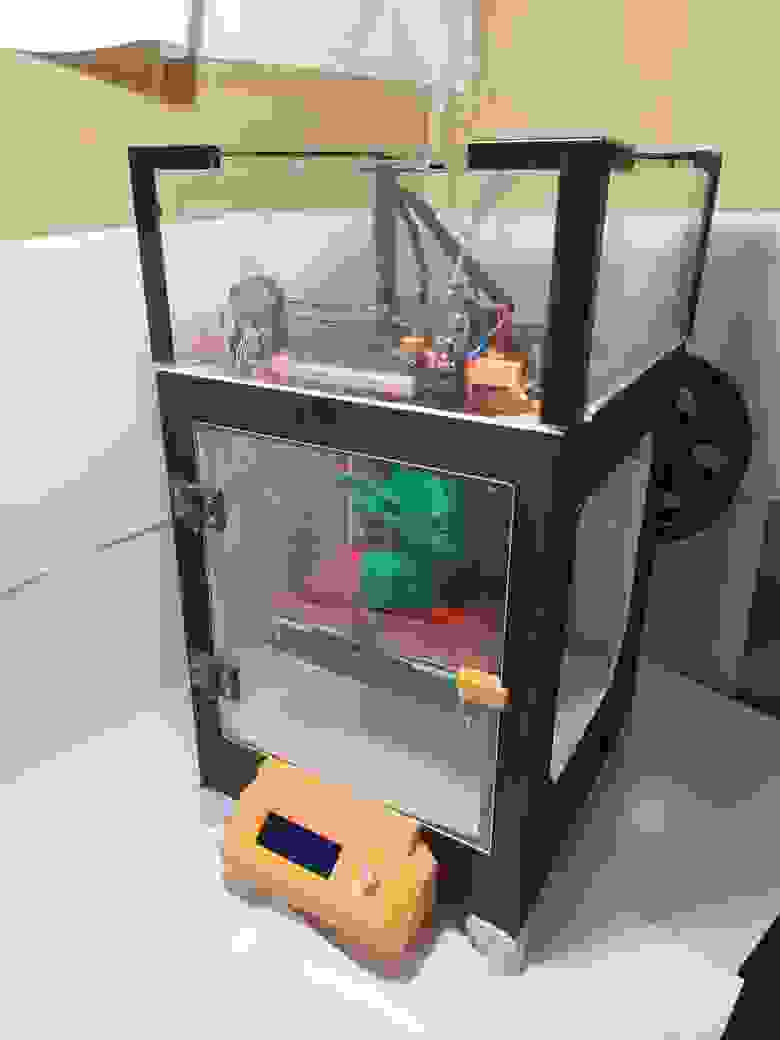

Ээволюция нашего 3D-принтера и рождение STER-2

Мы уже разрабатывали идеи по переработке кинематики с целью улучшения качества печати нашего принтера СТЕР-1, когда на нашу голову свалился неожиданный подарок.Я встретил директора компании, которая занимается разработкой и продажей 3D-принтеров.

Вдохновленный нашей работой и благими целями, он подарил нам два ящика ЗАВ и 700 гр.

пластик.

Здесь начался новый этап нашего развития, и родился новый улучшенный принтер СТЭР-2. Мы разработали новую конструкцию на подшипниках (она дешевле).

Были использованы остатки деталей от того самого старого оборудования, но необходимые детали уже были напечатаны на полноценном 3D-принтере, а не на школьном.

Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, используя призовые деньги (об этом позже) и пожертвованный пластик, всего за 1,5 месяца мы создали СТЭР-2. Мы собрали начинку, которая идеально вписалась в подаренный футляр.

Для проекта СТЕР-2 использовался синий корпус.

Мы установили нагревательный стол и откалибровали поток на принтере.

Кузов был перекрашен в черный цвет. На этом этапе стартовал новый проект: для Олимпиады была изготовлена модель реактивного двигателя.

Так как времени было мало, печать деталей разделили на аж 4 принтера, чтобы все успеть.

Даже СТЕР-1 из фанеры не простаивал.

новый проект для школьной олимпиады После этого внешний вид принтера СТЭР-2 был усовершенствован:

- установили дверь, а также распечатали и установили ручку;

- смоделирован и распечатан корпус дисплея;

- сделал купол с помощью 3D-принтера;

- распечатал 4 ножки и установил их;

- распечатал крепления концевиков;

- Распечатали надписи и корзину для инструментов.

Общий вид принтера

Завершенный вид 3D-принтера Напомню, первая версия СТЕР-1 выглядела так:

Фото нашего 3D принтера на школьной городской олимпиаде

Окончательно

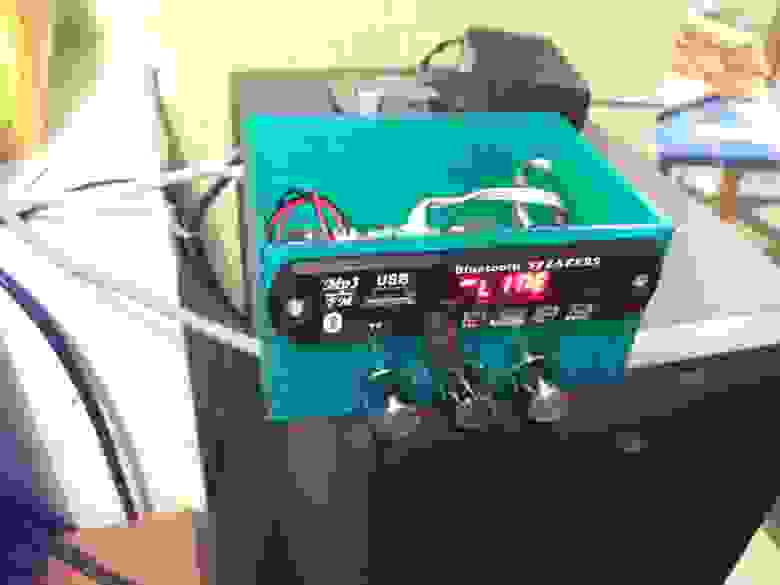

С момента разработки и создания нашего принтера СТЕР-1 прошло уже много времени.Он выполняет свою функцию и предназначение – на данный момент находится под контролем работника школы и приносит пользу.

Он довольно хорошо печатает. Например, вот распечатанный на СТЕР-1 корпус усилителя, собранный из фанеры и старых запчастей.

Корпус для усилителя с МП-3 плеером (он у меня дома есть)

Что в итоге дал нам этот проект?

- Наш школьный проект СТЕР-1 успешно защитился на городской олимпиаде и вышел на республиканский этап.

- Мы выиграли конкурс 3dtoday в номинации «Самодельный 3D-принтер» и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейшей работы.

- На основе полученного опыта мы быстро собрали второй принтер СТЭР-2 с лучшим качеством печати.

Корпус и пластик были подарены компанией, которая ценила и поощряла нашу работу.

- Мы выполнили еще один школьный проект к олимпиаде (модель реактивного двигателя).

призовой пластик Надеюсь, что наш опыт будет полезен другим людям.

Возможно, для создания собственного принтера или в качестве идеи для исследовательской работы в средней школе.

Если есть вопросы, задавайте – ответим, уточним, проконсультируем.

Бюджет СТЕР-1: всего до 6000 руб.

Время подготовки: ? примерно 3 месяца.

Бюджет СТЭР 2: около 7000 руб.

Срок изготовления: примерно 1,5 месяца.

На данный момент решено разобрать СТЭР-2 и на его основе собрать новый 3D-принтер Uni для домашней печати для нашего теперь уже 11-классника.

Теги: #Производство и разработка электроники #Компьютерное оборудование #Сделай сам или Сделай сам #3D принтеры #diy #3d #3d печать #3d принтер #электроника #сделай сам #сделай сам #исследовательский проект

-

Измерение Тока В Домашней Сети

19 Oct, 24 -

Новогодняя+Подборка Фильмов Про Небоскребы

19 Oct, 24 -

Просто О Микросервисах

19 Oct, 24 -

Растягивание Кнопок В Ie

19 Oct, 24