В этой статье о самоизоляции я расскажу о проводном соединении.

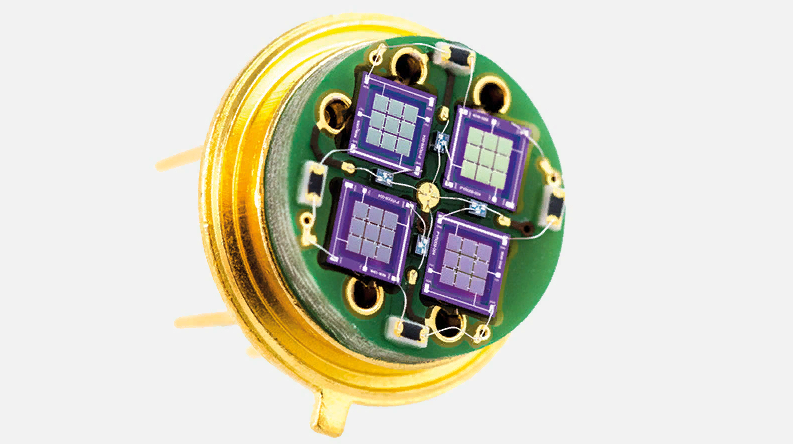

В контексте печатных плат речь пойдет о технологии монтажа кристаллов на печатную плату (chip-on-board, COB).

Обязательно посмотрите видео по ссылкам, микросварка – это очень красиво!

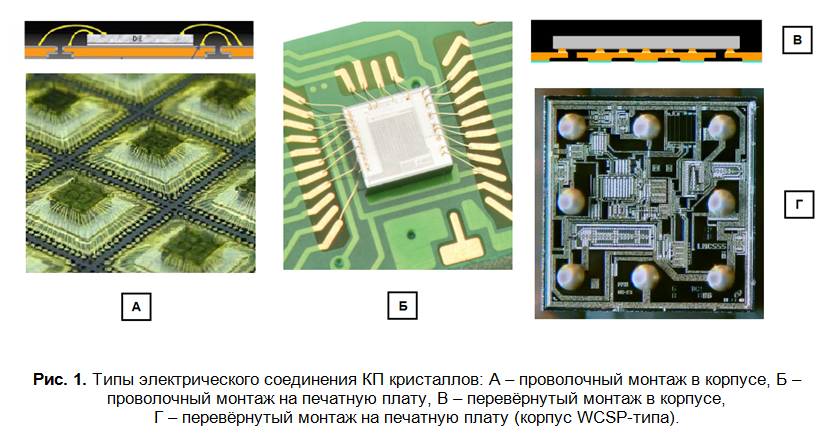

Склеивание обеспечивает электрическое соединение кристалла с выводами корпуса (при упаковке микросхемы), либо непосредственно с проводниками печатной платы (технология COB).

Альтернативный способ электрического подключения – монтаж флип-чипа, как в конструкции самого корпуса, так и непосредственно на печатной плате (рис.

1).

Микропроводная проводка последовала за первыми интегральными схемами в начале 1960-х годов и успешно используется до сих пор.

Перевернутый монтаж – это современная технология, возникшая в ответ на требования увеличения количества штифтов, увеличения скорости и уменьшения размеров.

Однако он имеет ряд конструктивных ограничений, связанных с обеспечением надежности (об этом я подробно писал Здесь ), и технологически более сложен.

В данной статье не будет подробно рассматриваться классификация и теория различных способов сварки – это очень объемный материал, выходящий за рамки обсуждаемого вопроса.

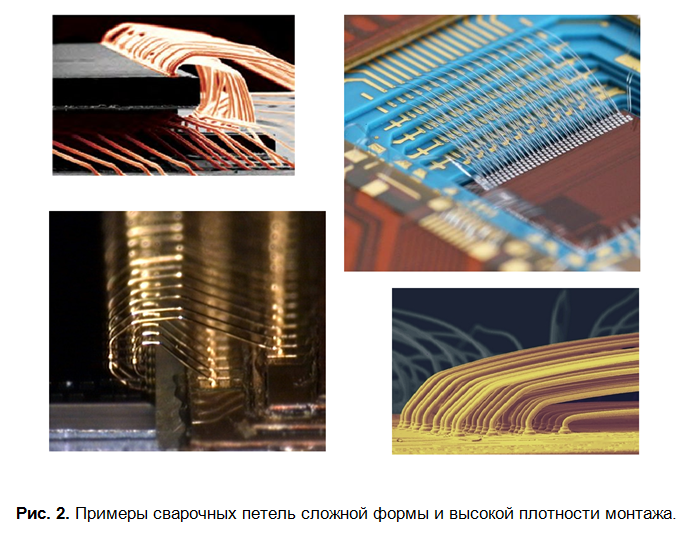

Дело в том, что за свою многолетнюю историю технология соединения выводов микропровода развивалась в направлениях повышения устойчивости, надежности, скорости процесса сборки, расширения возможностей оборудования по созданию сварочных петель сложной формы и высокой плотности монтажа (рис.

2).

Разнообразие задач и отсутствие универсальной технологии привели в процессе поиска к разработке различных способов сварки.

Кратко рассмотрим основные моменты.

Несмотря на разнообразие методов, общий для всех принцип заключается в том, что сварное соединение формируется в результате давления и нагрева контактирующих поверхностей до высокой температуры до образования межатомных соединений (чаще всего это интерметаллиды).

В зависимости от способа нагрева сварку разделяют на следующие основные виды: термокомпрессионную (внешний нагрев), ультразвуковую (трение ультразвуковым импульсом), термозвуковую (сочетание внешнего нагрева и ультразвукового импульса) и контактную (импульсный нагрев потоком электрического тока).

ток) сварка.

Основными материалами выводов микропроводов являются алюминий, золото, медь.

Вместо золота для удешевления используют медь, но она тверже, а также быстро окисляется на воздухе, что усложняет процесс сварки и требует более сложного оборудования, создающего инертную среду (азот или форм-газ) в зоне сварки.

Высокая проводимость меди является стимулом к замене алюминия в сварочных силовых устройствах, несмотря на более сложный техпроцесс.

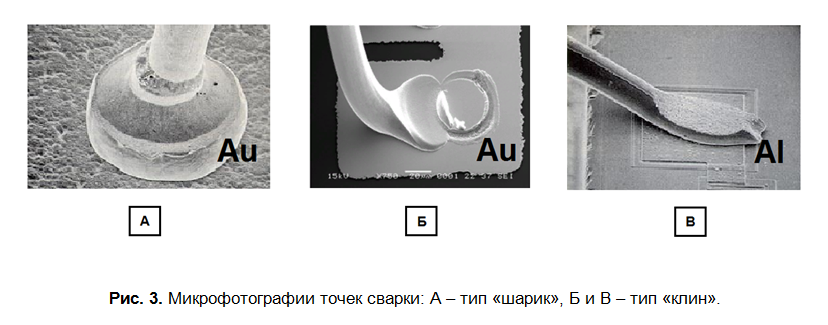

Ось проволоки при сварке может быть ориентирована параллельно – это клиновая связь, или перпендикулярно – это шаровая связь (рис.

3).

Петля чаще всего имеет две точки контакта, поэтому по типу мест сварки способы сварки делятся на «шарик-клин» и «клин-клин».

Наиболее распространена ультразвуковая сварка алюминиевой проволокой типа «клин-клин» ( видео ) и термозвуковая сварка шарико-клиновой золотой/медной проволокой ( видео ).

В последнем случае кончик проволоки расплавляется искровым разрядом с образованием шарика ( видео ), что только добавляет эпичности и красоты процессу сварки.

Для силовых устройств используются алюминиевые и золотые ленты ( видео с отличным саундтреком).

Ключевыми параметрами ультразвуковой/термозвуковой сварки являются сварочное усилие, мощность и длительность ультразвукового импульса.

Их сочетание для данной сварочной установки, конкретной проволоки (диаметр, жесткость), конкретного сварочного инструмента, конкретных параметров контактной площадки (размер, материал) должно обеспечить повторяемость сварочного процесса с гарантированными параметрами надежности соединения.

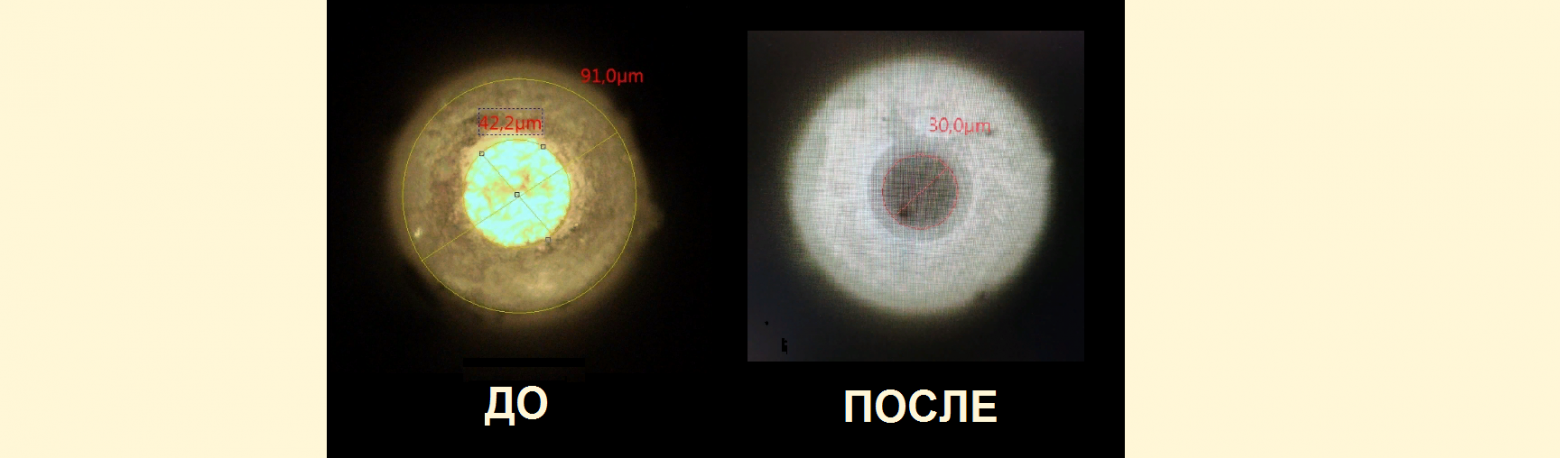

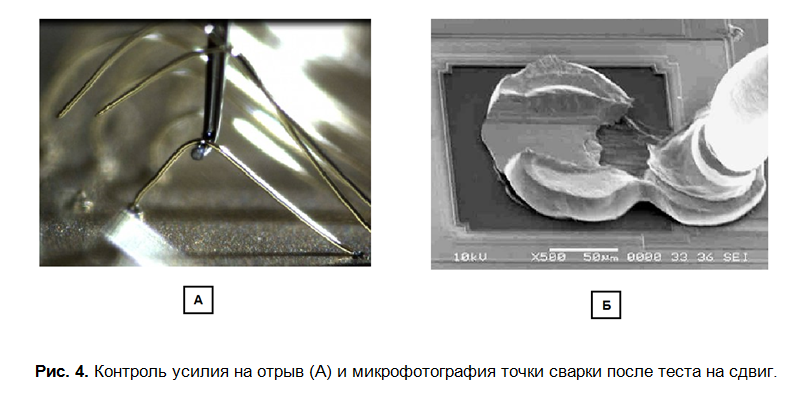

Непосредственно контролируемыми параметрами являются внешний вид, испытание на растяжение и сдвиг (рис.

4), косвенно - отказы при термоциклировании и другие испытания внутри изделия.

Выбор параметров – это своего рода волшебная процедура, но есть ряд рекомендаций.

Как правило, он выполняется методом научного планирования эксперимента (DOE), то есть путем последовательного перебора параметров в определенном диапазоне.

Этот поиск может основываться на опубликованных результатах по оптимизации параметров (например, статьи [1, 2]), на рекомендациях производителя оборудования и, конечно же, на накопленном опыте.

Далее для каждого набора параметров проводится пробная сварка с последующим контролем внешнего вида и усилий отрыва/сдвига.

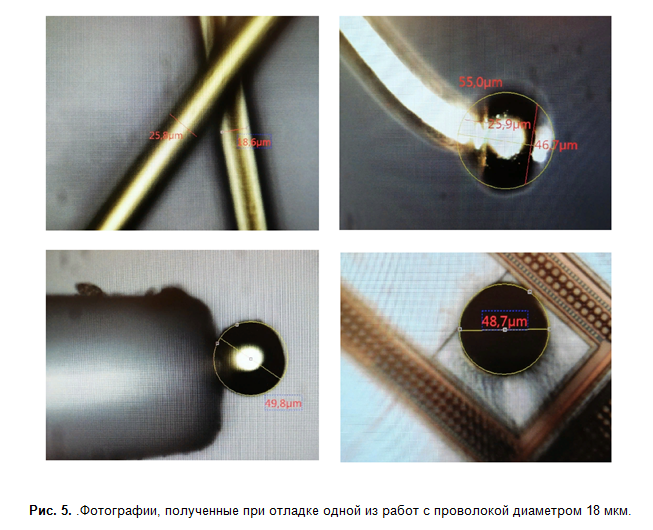

Для контроля внешнего вида вполне достаточно увеличения в 100 раз с возможностью измерения линейных размеров (рис.

5); для измерения усилий отрыва/сдвига используется специализированное оборудование (для лабораторных задач, например, можно использовать граммметр с крючком, а сдвиг производить вручную и исследовать форму разрушения при увеличениях 100.200 и более ).

Для оценки внешнего вида важно просмотреть как можно больше микрофотографий красивых и некрасивых точек сварки (здесь Здесь И Здесь , например, есть несколько хороших микрофотографий с описаниями), потому что по моему опыту существует корреляция между красотой сварного шва и его качеством.

Кроме того, с опытом появляется понимание, как их варьировать при настройке параметров, чтобы получить требуемый результат (не хватает силы сварки или слишком большая мощность), то есть поиск становится все более осознанным и целенаправленным.

В свое время мне очень помогло чтение статей по теории формирования сварки и влиянию параметров на ее качество [3, 4].

А еще есть не менее прекрасные статьи [5, 6], где авторы (чтобы поставить памятники таким людям) изучали образование петли с помощью высокоскоростной камеры.

А так, увеличьте количество прочитанных статей до 100, количество приваренных и порванных перемычек до 10 000, и волшебства в этом процессе станет несколько меньше.

Тут еще очень многое зависит, конечно, от установки - в упорной борьбе я выжал из белорусского автомата М-4450 максимум.

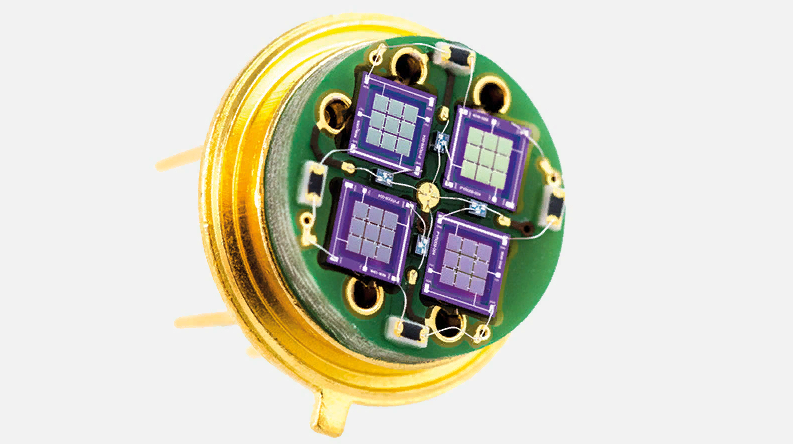

Теперь вернемся к печатным платам и некоторым особенностям их проектирования с использованием технологии COB. Технология используется для снижения затрат или для микроминиатюризации, создания многокристальных модулей и сборок (в частности, светодиодных).

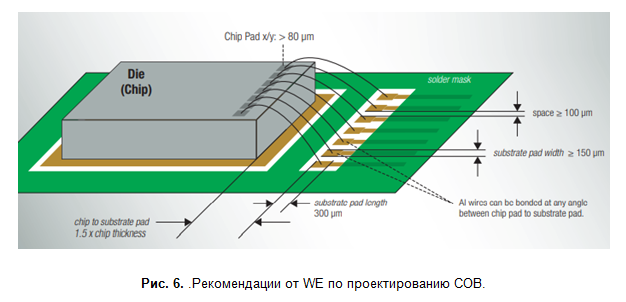

На рис.

6 показано изображение с одного из презентации Wurth Electronics на эту тему с рекомендациями по проектированию.

Представленные ограничения по размеру могут служить ориентиром; дополнительно рекомендуется использовать 3D-модель сварочного инструмента для проверки доступности всех редукторов во избежание проблем постфактум.

Важно отметить, что в зоне сварки на печатной плате маска снимается, чтобы не мешать рабочей плоскости сварочного инструмента.

Лучше не использовать для трассировки участок под кристаллом, а разместить там монтажную площадку (как на рисунке), особенно если основание кристалла имеет потенциал или требует крепления на токопроводящий клей для увеличения теплоотвода.

Возможен монтаж кристалла на маску, особенно в случае дальнейшей компаундации кристалла.

Кристалл также может быть установлен в вырезе печатной платы (полости печатной платы) с расположением КП в том же топологическом слое или на более высоком уровне.

Следующий нюанс относительно разводки — рекомендация ориентировать КП на печатной плате по направлению сварки петель для золотой проволоки.

Я осознал ее ценность только при написании программы сварки.

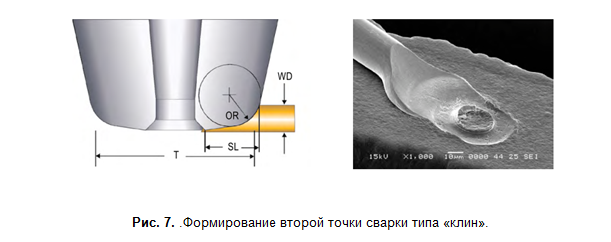

Дело в том, что вторая точка приготовления формируется на краю капилляра (рис.

7), а при написании программы указывается ее центр, что при больших углах приводит к необходимости учитывать это и смещать расположение.

точки в программе.

Другими словами, это удобнее, но это не является принципиальным ограничением, и удобство отслеживания имеет более высокий приоритет.

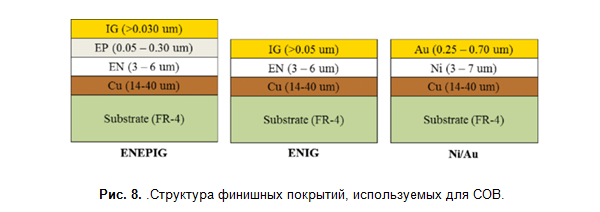

В отрасли существует консенсус относительно финишного покрытия печатных плат: ENIG достаточно для склеивания алюминиевой проволоки, ENEPIG или гальванического золота достаточно для золотой проволоки (рис.

8).

Почему для сварки золотой проволокой нельзя использовать более дешевый и доступный ENIG? Ответ, который удалось найти, состоит в том, что дрейф никеля приводит к деградации сварного соединения со значительным снижением его надежности.

А в ENEPIG палладий служит барьерным слоем, предотвращающим этот дрейф.

Для отладки образцов вполне допустимо использовать ЭНИГ, тем более, что параметры сварки при прочих равных условиях для этих покрытий близки.

ENEPIG во многих источниках прямо указан как рекомендуемое покрытие; он предоставляет данные по испытаниям на надежность [7, 8].

Большое внимание уделяется также проблеме образования нежелательных интерметаллидов Au-Al («фиолетовая чума» и другие страшные слова), которые возникают при наварке золотой проволоки на кристаллы CP алюминия или алюминиевой проволоки на ENIG. Вопрос этот достаточно сложный и, к сожалению, у меня нет необходимых знаний по химии, чтобы полностью разобраться в нем.

Вывод состоит в том, что соединение в системе Au-Al является потенциальным источником отказов, особенно при высоких температурах, и его надежность необходимо тщательно проверять.

Максимизация усилия выдергивания является одной из стратегий, поскольку прочность сварного шва и долговременная надежность взаимосвязаны (более тонкий интерметаллический слой с большей площадью покрытия).

Слабым местом сварки шарик-клин на ENEPIG из-за тонкого слоя золота является вторая точка сварки.

Задача получения качественной сварки осложняется и загрязнением КП после этапа поверхностного монтажа компонентов на печатной плате.

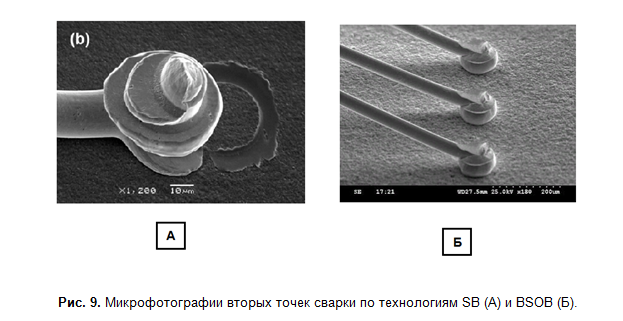

Существует два метода повышения надежности: с усилением выступом после сварки (англ.

шишка/мяч безопасности , СБ) и с предварительной притачкой (англ.

ball stich on ball, BSOB, или Stand-off Stitch, SOS) (рис.

9).

Дополнительным параметром оптимизации в этих технологиях является смещение выступа относительно точки сварки [9, 10].

По своему опыту могу сказать, что BSOB показал себя хорошо для COB. Кстати, BSOB хорош еще и тем, что позволяет разместить на кристалле вторую точку сварки (обратное соединение) и осуществлять соединение между кристаллами непосредственно в многочиповых сборках.

Буду рад, если вы поделитесь в комментариях своим опытом использования SB/BSOB и ENIG/ENEPIG.

И напоследок несколько практических советов, которые, возможно, кому-то пригодятся.Сейчас у меня появилось немного свободного времени, поэтому я планирую дополнить эту и предыдущую публикацию в адаптированном виде следующим выпуском полной версии.Сварочные капилляры (а они недешевы и доставка долгая) иногда намертво забиваются золотом.

В случае, когда канал не удается очистить даже нихромовой проволокой, списывать инструмент со счетов еще рано.

«Королевская водка» поможет – и инструмент будет выглядеть как новый.

#SamsPcbGuide ! Решил сделать скидку на самоизоляционный антивирус на полную версию - #остайсядомаичитай, так сказать.

Постепенно начинаю работать над калькулятором #SamsPcbCalc. Также прошу вас написать в комментариях, какие нерешенные темы было бы интересно рассмотреть.

И, как всегда, буду благодарен за конструктивную критику и отзывы.

Удачи всем, людям, здоровья вашим близким и продуктивного карантина!

Литература

[1] Дж.Гомес, М.

Майер, Б.

Лин, «Разработка быстрого метода оптимизации процесса соединения Au Ball», 2015 г.

[2] Бюнг-Чан Ким, Сок-Джэ Ха и др.

«Оптимизация технологических возможностей соединения шариков с использованием анализа поверхности отклика при соединении проводов светоизлучающих диодов (LED)», 2017 г.

[3] Хуэй Сюй, Чанцин Лю и др.

, «Начальное образование связи при термозвуковом склеивании золотых шариков на алюминиевых металлизированных площадках», 2010 г.

[4] Хуэй Сюй, Чанцин Лю и др.

«Роль продолжительности соединения в формировании проволочной связи: исследование следов термозвуковой золотой проволоки на алюминиевой подушке», 2010 г.

[5] Фулян Ван, Юн Чен, Лэй Хан, «Экспериментальное исследование процесса динамического зацикливания для термозвукового соединения проводов», 2012 г.

[6] Фулян Ван, Юн Чен, Лэй Хан, «Влияние капиллярных следов на эволюцию динамического профиля петли при термозвуковой сварке проводов», 2012 г.

[7] Чун-Сянь Фу, Лян-И Хун и др.

«Оценка качества поверхности новой подложки: химический никель/химический палладий/иммерсионное золото (ENEPIG)», 2008 г.

[8] Кулдип Джохал, Свен Лампрехт, Хью Робертс, «Процесс химического никелирования/химического палладия/иммерсионного золочения для соединения золотой и алюминиевой проволоки, предназначенного для высокотемпературного применения», 2000 г.

[9] Чунян Нан, Майкл Майер и др.

«Золотой удар для улучшения соединения проводов диаметром 20 микрон при пониженной температуре процесса», 2011 г.

[10] Янг К.

Сонг и Ваня Буква, «Проблемы с готовыми печатными платами ENEPIG: склеивание золотыми шариками и подъем металлической площадки», 2017 г.

Тэги: #Производство и разработка электроники #Электроника для начинающих #Технологии #печатные платы #samspcbguide #радиотехника и электроника #СБ #COB #сварка #ENIG. ЭНЕПИГ #BSOB #SOS

-

Насколько Безопасно Находиться В Сети?

19 Oct, 24 -

Все Дороги Ведут В Fullstack

19 Oct, 24 -

Открытые Онлайн-Курсы От Университета Итмо

19 Oct, 24 -

Интервью С Легендой C# Эриком Липпертом

19 Oct, 24