Когда 3D-принтер стоит в офисе и каждый день печатает что-то на заказ, то неожиданно, но периодически происходят события, совершенно непонятные горожанам «с улицы», например, продающим фрукты на рынке.

Вот и в этот раз люди пришли с проблемным заказом.

Середина декабря, работы много, и посетителей просят сделать какой-нибудь аппарат из того, что у них есть (и что есть)).

Судя по всему, в некой лаборатории произошло ЧП со сроками, надо завершить цикл испытаний, бюджет вроде из собственных средств сотрудников, срок "вчера".

Мы, конечно, взяли).

Сотрудники лаборатории привезли оборудование к нам в офис, мы провели натурные измерения и вместе вечером составили Т.

З.

От волновода/заглушки, полученного из специального хранилища (присутствовавшие отметили отличное качество серебряного покрытия канала советских времен), отрезали нужную часть, в нужном месте просверливали отверстие и посадочную площадку.

был сожжен вокруг него.

Фланец вырезал из куска латуни.

Нужная латунь была куплена у парня по имени Алексей и доставлена им в выходной день.

Латунь фланца и латунь волновода несколько отличались по составу, но по техническим характеристикам.

это не имело решающего значения для задачи.

Также мы решили проблему установки фланца на корпус волновода, без использования проводника.

У нас не было кондуктора нужных размеров.

Мы использовали метод фигурной канавки – аналогичный выступ.

В общем, эту нетривиальную инженерную задачу мы решили чисто автоматически, помню всем постоянно хотелось спать, принтеры работали по 20 часов в сутки.

Те, кто в курсе, поймут. Это даже не смешно, по геометрии наш фланец подошел точнее, чем ГОСТовский, установленный на другом конце.

По крайней мере, так нам рассказали технологи, и это похоже на правду, если учесть, что все вышеперечисленные операции выполнялись на проволочно-эрозионном станке SLC600G Premium и сверхточном высокоскоростном фрезерном станке HS430L. И, кстати, в дальнейшем мы намерены использовать проверенный метод последовательной посадки и центровки фланцев.

Далее, после пайки, наш гальванист очень аккуратно «залил» фланец серебром, не задевая внутреннюю часть, и о чудо, волновод готов.

Товар нестандартный и единственный в своем роде, как это почти всегда бывает у нас.

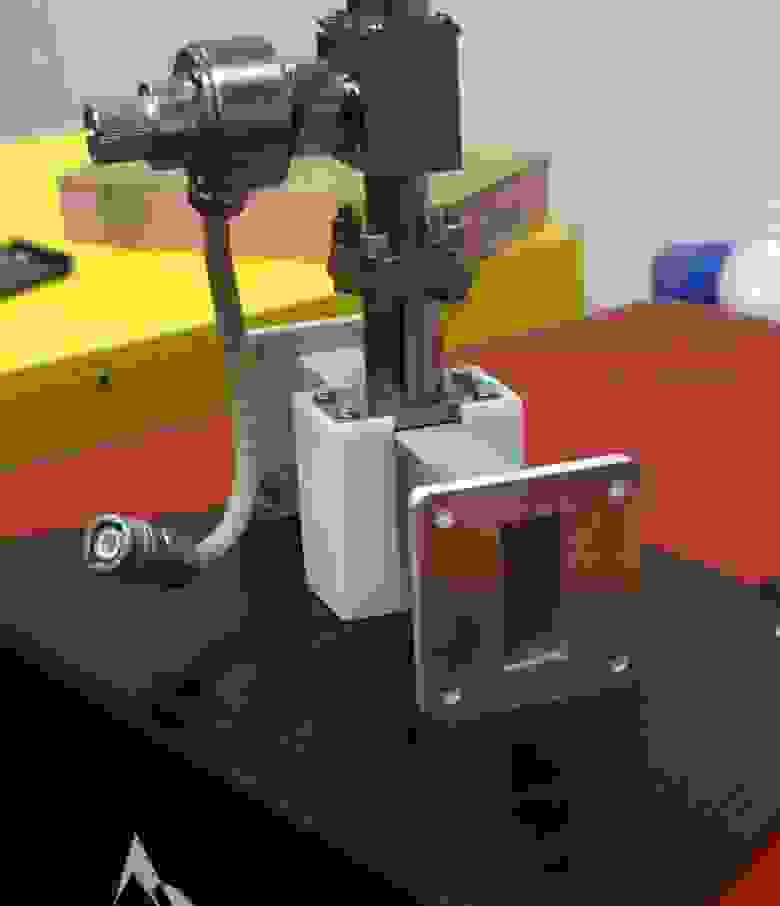

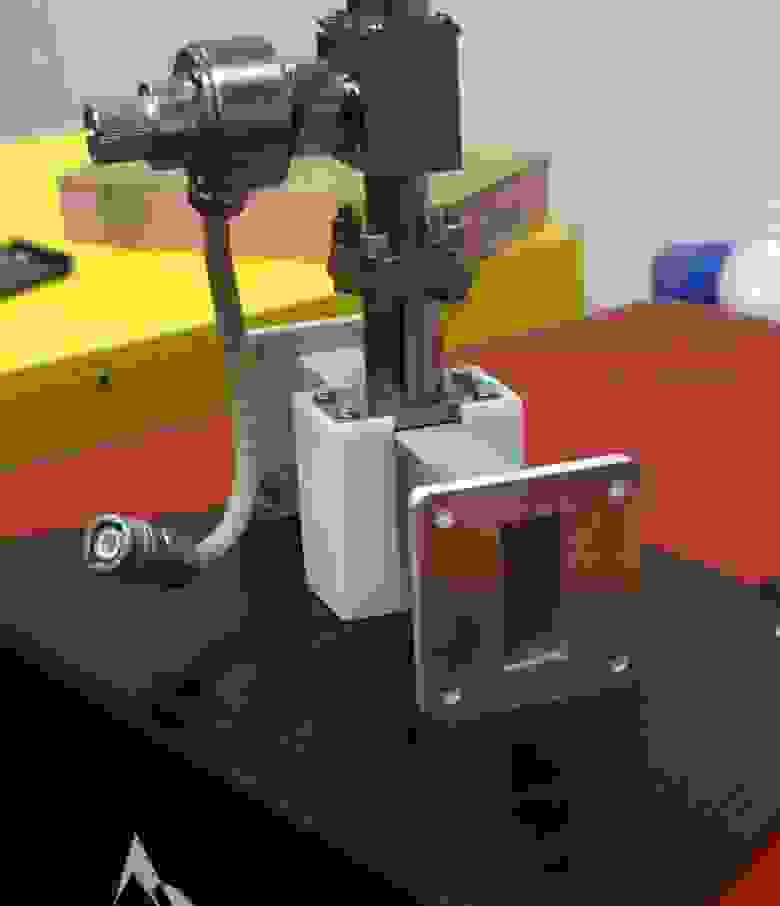

Но оставалось совсем немного: необходимо было установить измерительную часть на корпус изготовленного волновода, с идеальной геометрией и возможностью снятия/установки этой детали при необходимости.

Не говоря ни слова, было решено распечатать на принтере узел крепления и центрирования.

После этого решения все остальное стало очень просто.

Замер, моделирование, печать с заполнением 90 процентов.

Получившаяся деталь выглядела настолько примитивно, что сразу стало понятно, что никаких проблем не будет.

Так что проблем действительно не было.

Гайки плотно входят в распечатанные для них гнезда, измерительная часть точно встала на свое место.

Конструкция оказалась «самоцентрирующейся»; после затяжки шпилек изделие в целом, в сборе, оказалось таким, какое требовалось.

То есть читатель понимает: было спроектировано и изготовлено нестандартное изделие, узлы и детали которого были изобретены и изготовлены в первом экземпляре.

Ключом к успеху стала концепция: а) выполнять металлообрабатывающие операции только на современных станках с ЧПУ б) застежка изготовлена из пластика методом печати на 3D принтере.

Эти моменты позволили придать проекту надежность и в то же время гибкость процесса, возможность маневрирования.

Первый пластиковый «заблудший» оказался «слишком тесным».

Напильник мы, конечно, брать не стали, просто сломали этот и провели натурные испытания на прочность.

Мы распечатали второй экземпляр с уточнениями по размерам.

Все подошло просто идеально, и чему удивляться, когда точность печати измеряется пусть и десятками, но микронами)).

Ну и сравнивать его с вариантом изготовления крепежно-центрирующего узла из алюминия или стали даже не хочется.

Звоню клиенту и говорю, что изделие готово, но его нужно покрасить, пусть придет завтра утром.

Нет, ничего красить не надо, но он отвечает, можно сегодня забрать? Да, без проблем, мы ждем.

Собранное изделие было доставлено заказчику 25 числа в 22:00. Хочу сказать, что именно в этом простом случае очень ярко проявился качественный сдвиг инженерного мышления.

Современные машины и роботы позволяют с удивительной простотой воплощать в жизнь самые, казалось бы, сложные технические решения.

Просто нужно знать их возможности, хотя бы по отдельности.

А если представить возможности роботов и программируемых машин вместе, перед вами откроются поистине невероятные горизонты.

Теги: #3D принтеры #3d печать #дизайн #инжиниринг #СВЧ волновод #элементы волноводных трактов

-

Что Эффективнее: Штраф Или Работа?

19 Oct, 24 -

Amazon Lambda С Голангом

19 Oct, 24 -

Универсальное Зарядное Устройство Synch

19 Oct, 24 -

Как Заработать На Upwork?

19 Oct, 24 -

Базы Знаний. Часть 1 – Введение

19 Oct, 24