В этой статье я хочу рассказать о своем опыте создания опытной партии достаточно простого изделия – ручки для экшн-камеры.

Идея родилась после посещения прекрасного горнолыжного курорта Брей-Червиния в Италии.

Во время катания на лыжах камера была прикреплена к сломанной лыжной палке; шест с большим рычагом очень хорошо поглощает вибрации и удобен для съемок.

А вот для стрельбы в небоевых условиях хотелось обычный удобный держатель (позже к этим требованиям добавилась функция поплавка).

Интернет, конечно, выдал кучу готовых и продаваемых решений, но по возвращении было решено сделать свое.

Давай начнем.

По возвращении я, конечно, заболел, и это было дополнительным стимулом заняться дизайном, так как дома особо делать было нечего.

Было решено двигаться по следующему алгоритму: 1. 3D модель.

2. Мастер-модель, распечатанная на 3D-принтере.

3. Создание силиконовой формы по образцу.

4. Отливка опытной партии в силиконовые формы.

Дизайн

Ожидаемый результат этого этапа: модель, готовая к 3D-печати в формате STL. До этого момента я в МАИ только что-то рисовал, сначала руками, а потом компасом.Сейчас из всего многообразия САПР и 3D-редакторов я выбрал Blender; Главным критерием выбора редактора была простота обучения (плюс он был бесплатным и открытым, кроссплатформенным (я все делал на Mac)).

Как ни странно, Blender можно превратить в сносную САПР.

После пары дней обучения что-то начало получаться.

Людям, которые хотят пойти по моему пути, я скажу три вещи, которые сэкономят мне много времени: 1. Для реальных размеров объекта в настройках «Сцена-> Единицы» выберите «Метрика\Градусы» и укажите «Масштаб» как 0,001, чтобы все размеры и координаты были метрическими.

2. Ничего не делайте «вручную», то есть, например, перетягивая или перемещая объект, не делайте этого с помощью мыши (даже если вы нажмете на сетку, там будут дробные числа), для каждого инструмента можно введите его параметры численно, например, переместите объект на 5 см по оси Y 3. Продумать саму деталь с учетом возможности ее дальнейшего производства; любая дополнительная полость или выемка может значительно увеличить себестоимость продукции.

Принтер может напечатать практически все.

Но при отливке пластика в силикон нужно учитывать нюансы, в моем случае внутри полость (ведь это поплавок), т.е.

нужно делать две комплектующие детали, в них есть сквозное отверстие.

верхнее крепление – вам нужно будет сверлить готовую деталь.

И еще – мелких деталей нужно делать как можно меньше, они сильно сокращают срок службы силиконовой формы.

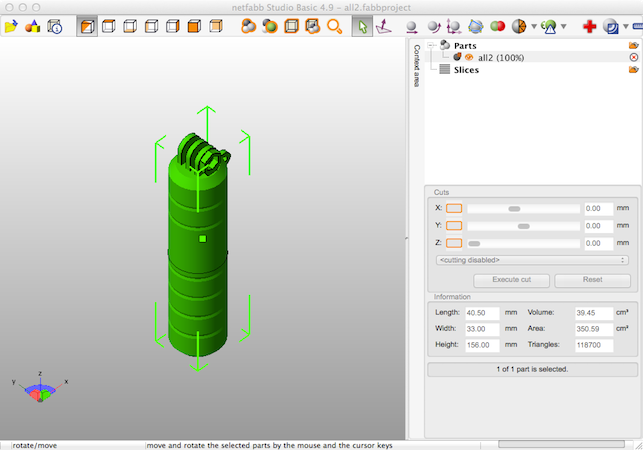

Далее необходимо было создать модель в формате STL, блендер может экспортировать в этот формат, но чтобы быть уверенным, что все прошло хорошо, файл нужно будет проверить в специальной программе, она проверит, все ли у вас нормали правильные , есть ли в объекте дыры и т. д. Я использовал Netfabb Studio.

Также он сможет показать конечные размеры и объем, заполняемый деталью (нужно, так как обычно цена на печать прототипа рассчитывается исходя из объема изделия).

Итак, нетфабб ни на что не жалуется — отправляем в печать.

Мастер-модель

Ожидаемый результат этого этапа: обработанная мастер-модель.Для начала я одолжил у друга известный «российский» 3D-принтер на базе RepRap. После недели мытарств я понял, что для моих задач этот продукт не подходит. Слишком низкая точность, качество поверхности и проработка мелких деталей.

Связь очень плохая.

Было решено заказать фото/гипсополимерную печать сбоку.

Я долго искал офис, так как хотел через него делать формы и отливки.

Адекватную цену нашел только в Питере (даже с доставкой в Белокаменную получилось гораздо дешевле).

Я решил заказать мастер-модель из гипсополимера (почти в 7-10 раз дешевле фотополимера, мне не нужна была глянцевая поверхность и чуть большая точность фотополимера).

Также офис взял на себя задачу по обработке готовой мастер-модели (шлифовка острых углов, заделка дыр, покраска зачем-то и т.д.).

И вот что произошло:

Местами немного грубовато, но всё равно в 100500 раз лучше моих экспериментов с RepRap.

Формы и отливки в них

Ожидаемый результат данного этапа: опытно-промышленная партия продукции (20 шт.) На основе этой мастер-модели были изготовлены формы и отлиты в них детали в вакууме.И вот, наконец, ко мне пришла заветная посылка, с тщательно упакованными продуктами (запрещенные вещества были упакованы как в кино).

Тестирование

Получилось почти то, что я ожидал.

Я немного промахнулся с размерами верхнего крепления — чтобы камера хорошо зафиксировалась, надо сильно затянуть болт. И соединение верха и низа тоже немного неплотное, но там будет резиновый уплотнитель.

Если бы я сделал это фотополимером, это выглядело бы менее грубо.

Нижняя граница

Если вы хотите что-то сделать, сделайте это.Современные технологии позволяют создавать прототипы и опытные партии вашей продукции без использования дорогостоящих промышленных средств производства.

Если у вас есть стартап (например, устройство, у вас есть плата, вам нужно сделать корпус), просто ради интереса или еще чего-то, сделайте это.

P.S.

Пока ждала посылку, изучила и опробовала технологию литья в силикон, соберусь с силами и тоже напишу пост, в этот раз я долго собиралась - все вышеперечисленное произошло в феврале прошлого года- Маршировать.Теги: #Сделай сам или Сделай сам #Прототипирование #модель #пластик #идея #отливка кремния #пилотная партия #гипсополимер

-

Индийский Океан

19 Oct, 24 -

Сложности Регистрации В Скайпе Без Телефона

19 Oct, 24 -

Как Они Работают На Chromium

19 Oct, 24