Добрый день, уважаемые читатели хабра.

Меня всегда интересовала промышленная автоматизация, это мир роботов и точных действий.

Но, к сожалению, этот мир достаточно закрытый; попасть в работающий цех предприятия, особенно автоматизированного, довольно сложно.

Сейчас я работаю на российского производителя электроники (рекламировать не буду) и хочу поделиться с вами своими знаниями и фотографиями рабочего процесса производства электроники.

Прошу прощения за качество фото, в наличии только мыльница.

Под катом много фотографий.

Осторожно! трафик.

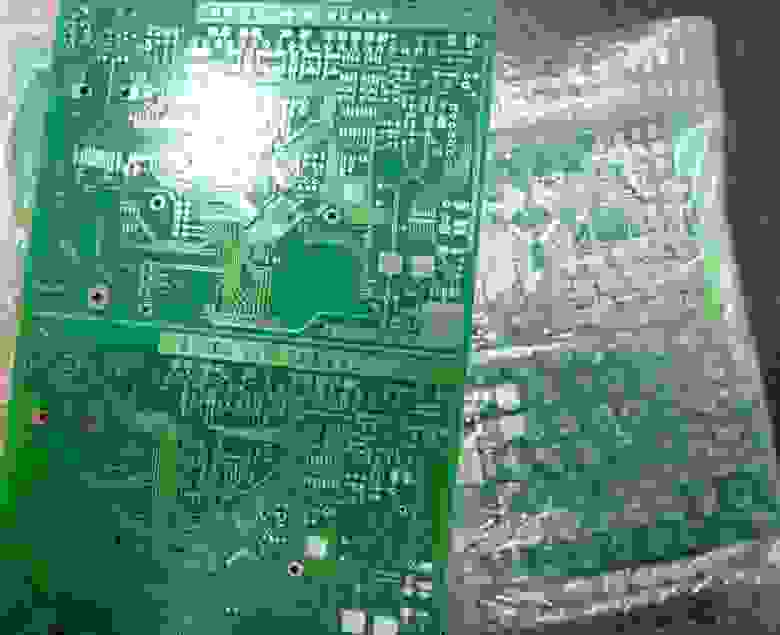

Я опущу скучные подробности процесса разработки платы.

Автор придумывает схему, запускает ее в picada или altium и заказывает плату на одном из российских заводов.

С китайцами не работаем из-за постоянных задержек сроков (из-за таможни) и проблем с платами (платы потом меняют, но срок их доставки становится полгода и больше).

Затем доска умножается.

То есть лист текстолита заполняется копиями платы так, чтобы конечный размер был близок к максимальному.

Линии разделения плат обычно просят разметить (разрезать с обеих сторон на небольшую глубину).

Несмотря на разрез, доски очень сложно сломать руками; их вырезают на специальном станке.

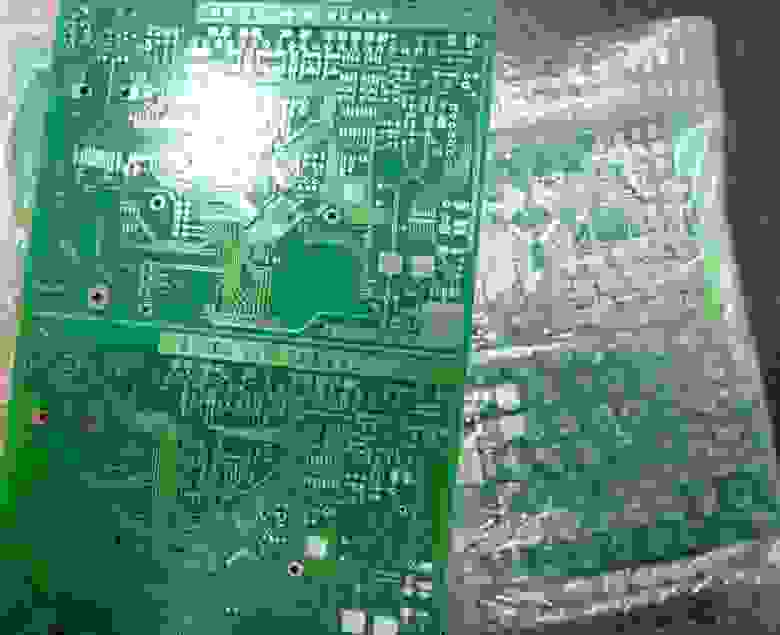

Рисунок 1. Платы

Умножать доску необходимо для снижения трудоемкости и увеличения скорости производства, так как многие операции выполняются одновременно.

Производство разделено на 2 части.

Секция SMD и настенная секция.

Процесс пайки SMD выглядит следующим образом.

На плату наносится специальная паста, представляющая собой смесь мелкоизмельченного припоя и флюса.

Далее станок помещает детали на эту пасту, а затем плата отправляется в печь, откуда она выходит с припаянными деталями.

А теперь о процессе подробно.

Чтобы нанести пасту только на нужные места, заказывается трафарет. Это тонкий лист жести, в котором лазером вырезаны окошки в местах пайки элементов.

Трафарет зажимается в специальной рамке, которая растягивает его, чтобы он был гладким и не провисал (трафареты очень тонкие, от 0,18 мм).

Пневматически растягивается.

По краю рамы проложен воздуховод, как камера от колеса, которая при приложении давления растягивается и растягивает раму.

Далее под трафарет подкладывают доску, сверху выдавливают полоску пасты и один раз прикладывают специальный скребок, чтобы паста прошла насквозь и заполнила все отверстия.

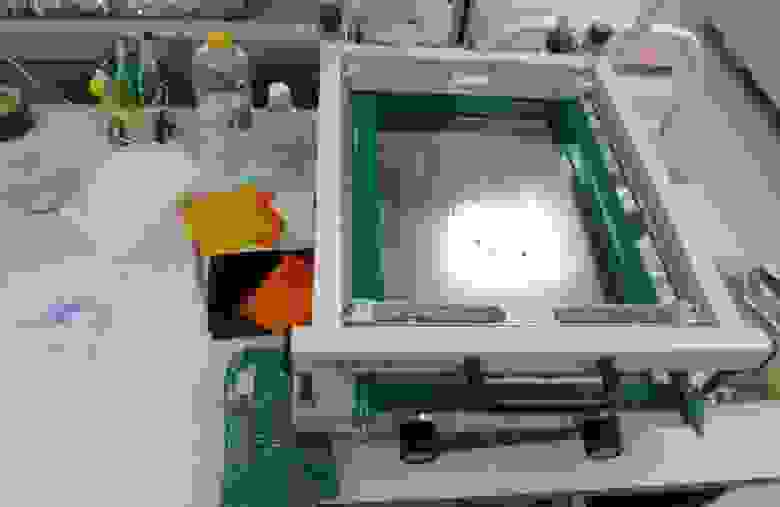

Рисунок 2. Трафарет в рамке.

Намазывание пасты – очень ответственный процесс.

Важно точно совместить доску с отверстиями и прикладывать ее со строго определенной силой, иначе паста будет вдавливаться под трафарет и растекаться, что приведет к замыканию соседних ножек и отходам.

Некоторые платы мажут по 2-3 раза (особенно если есть микросхемы с частым шагом), моют, мажут, моют, мажут и так до получения идеального варианта.

В таблице беспорядок, потому что фрейм теперь простаивает. Зато можно увидеть баночку с пастой (эта крохотная баночка весит полкило) и бутылочку со спиртом, которым оттирают пасту, если она нанесена плохо.

Рисунок 3. Машина для нанесения пасты.

Из-за огромной потери времени при нанесении пасты была куплена данная машина.

Дадада, эта огромная махина просто проводит ракелем по трафарету.

и всё =).

Ну или почти все.

В нем есть конвейер, 2 доски в очереди на входе, 2 на выходе.

И 2D-система контроля, которая анализирует, что паста распределена правильно и нигде нет пустых мест. Рисунок 4. Машина для нанесения пасты, вид изнутри.

Вот фото его внутри.

Видна рамка с трафаретом (она вытянута), синий шнур к трафарету, это воздух (для натяжения).

Перед рамкой находится валик со специальной тканью (второй конец полоски ткани на валике находится где-то внизу), этой тканью машина протирает трафарет снизу.

В дальней части машины светятся 2 ракеля, которыми он распределяет пасту.

Пасту выдавливают на трафарет вручную.

Ниже представлена специальная камера, одновременно смотрящая вверх и вниз через полупрозрачную призму.

Необходимо совместить ориентиры на трафарете и на плате (чтобы все отверстия на трафарете совпали с местами пайки на плате).

Оператор заполняет трафарет и выдавливает на него толстую полоску пасты.

Загружает программу для нужной доски (станок при этом меняет ширину конвейера и определяет, где искать ориентиры), закрывает крышку и начинает подавать доски на вход конвейера.

На выходе он получает промазанные ровно и аккуратно доски и помещает их в специальный контейнер.

Далее необходимо разместить на плате SMD компоненты.

Это делает отдельная машина, которую мы рассмотрим подробнее.

Компоненты SMD поставляются в лентах.

Лента помещается в устройство подачи — специальное устройство, которое распаковывает деталь и позволяет машине удобно ее подхватывать.

Так как заправлять ленту в кормушку приходится довольно долго, то кормушек гораздо больше, чем поместится в машинке, и в свободное время они лежат вот так на полке.

Рисунок 5. Кормушки на полке.

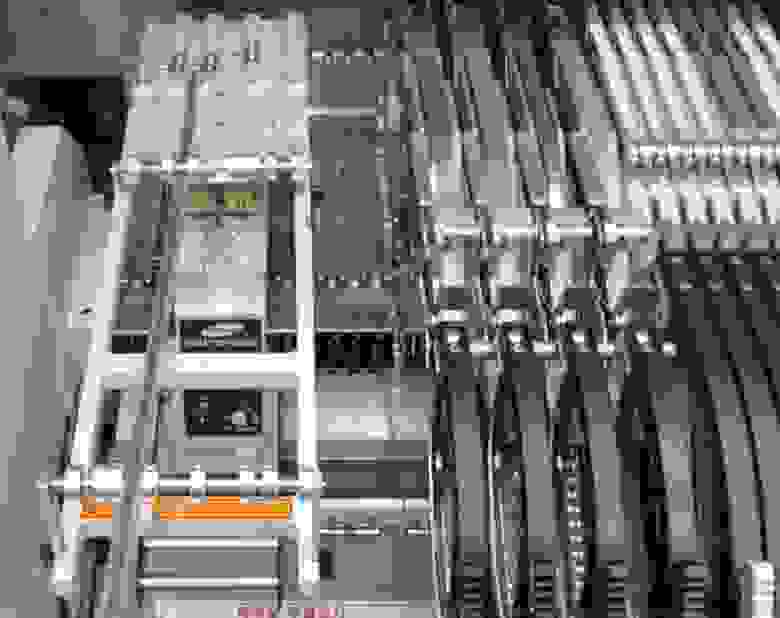

Рисунок 6. Вид питателя сверху.

Отдельно хотелось бы рассмотреть микросхемы.

Поставляются в 2-х видах упаковки, поддонах (многоногие, с ножками по 4 сторонам) и в пластиковых линейках.

Рисунок 7. Поддон с микросхемами.

Для поддона имеется специальный столик, где он закрепляется струбцинами.

Для пластиковой линейки установлен специальный хитрый питатель.

Линейка в нем закреплена в направляющих, внизу установлен ограничитель, который позволяет выдвигаться только одной микросхеме, и вся эта конструкция вибрирует так, что микросхемы автоматически скользят вниз.

Ниже вы можете увидеть переключатель вибрации и настройки интенсивности.

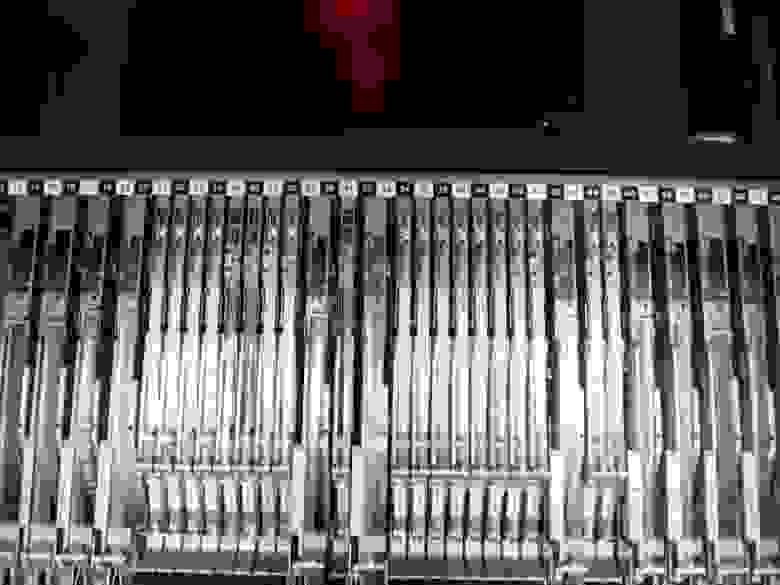

Рисунок 8. Фидер микросхемы.

Машина пневматическая и требует огромного объема сверхчистого воздуха.

Он приводится в действие медицинским компрессором, который стоит в 3 раза дороже моей машины.

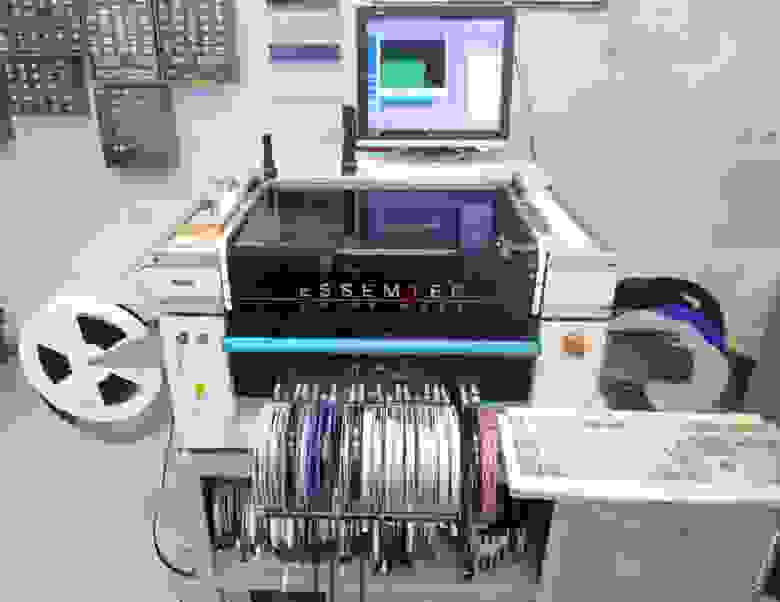

Рис.

9. Общий вид СМД-станка.

Перейдем к самой машине.

В машину загружается «программа» (локальное имя файла с параметрами платы); там указаны размеры доски, где расположен каждый элемент, с какой насадкой его брать и с какой скоростью.

Рисунок 10. Головка машины SMD.

Элементы размещаются головкой, на которой расположены 6 пневматических присосок.

На присосках есть сменные насадки, их видно на фото, они справа от головы.

За головой виден кусок стола для поддона с микросхемами, а сзади станка питатели.

За столом с насадками видно квадратное окошко, внутри него подсветка и камера.

Там машинка выравнивает микросхемы (они не всегда ровно лежат).

Количество пневматики и кабелей впечатляет. Рисунок 11. Подача воздуха в голову.

Кормушки подключаются к местам, отмеченным цифрами.

Внутри находится электроника, определяющая заедание и окончание ленты.

Рисунок 12. Питатели в машине.

Это предшественник большого станка (их у нас 3), используется он редко, так как новый станок работает примерно в 4 раза быстрее.

Старый станок обрабатывает плату из 170-200 компонентов за 20-30 минут, новый за 5-8.

Рисунок 13. Малый станок SMD.

После установки на станке всех элементов оператор визуально проверяет отсутствие смещенных или повернутых деталей и отправляет доску в печь.

Рисунок 14. Печь, общий вид.

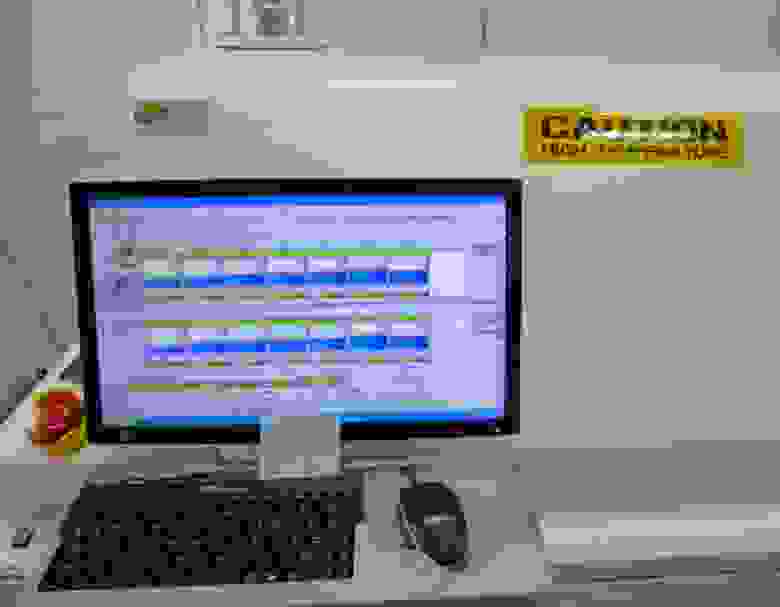

Имеет 7 зон, в каждой из которых выставляется нужная температура.

Зоны разделены воздушными ножами (принцип аналогичен тепловой завесе на выходе в торговых центрах).

Профиль печи состоит из температуры зоны и скорости конвейера.

Печь автоматически подсчитывает, сколько досок она спаяла, и показывает положение досок на конвейере.

Неправильно настроенный профиль может привести к сбою пайки (если компоненты массивные, они не успевают прогреться) или смещению элементов (если припой расплавлялся слишком сильно и надолго).

Рисунок 15. Духовка, экран настроек.

После печи плата проходит визуальный осмотр.

Автоматизированную систему управления я пропущу, так как ее обучение и работа над ней — это отдельная большая статья.

Далее плата поступает в цех поверхностной сборки, где элементы поверхностного монтажа паяются по старинке.

Вообще работа на производстве открывает проблемы, о которых я раньше не задумывался.

1. Воздух – очень ценный ресурс.

Промышленное оборудование съедает его с бешеной скоростью, а компрессоров, способных обеспечить такой объем, не существует. (строить компрессорную станцию невероятно дорого).

Кроме того, оборудованию необходим сверхчистый воздух; обычные компрессоры не подойдут. 2. Макет доски — это искусство.

При пайке паяльником вы можете разводить его как хотите.

При пайке SMD неаккуратное подключение приводит к проблемам.

Компоненты настолько легкие, что просто уплывают в духовке, если поднести к месту пайки толстый след (притянутый за счет поверхностного натяжения припоя), система видеоконтроля спотыкается обо всех местах, где припоя чуть больше или больше.

меньше нормы, а колодки должны строго соответствовать размерам элемента.

3. Любой навесной компонент — огромная помеха в производстве, так как машина паяет гораздо быстрее, чем люди.

Часто выгоднее поставить SMD конденсатор за 6 рублей вместо обычного за 30 копеек, но во избежание попадания платы в настенный монтаж.

В противном случае вы просто не успеете произвести необходимый объем.

Вот и все.

К сожалению, не могу (не знаю как) выложить видео работающей машины, это завораживающее зрелище.

Надеюсь, вам понравилась моя мини-экскурсия.

Теги: #.

сmd #производство #электроника #разработка сайтов

-

Десять Лучших Кулинарных Игр Всех Времен

19 Oct, 24 -

О Hpe Synergy — Часть Iv. Наши Сети

19 Oct, 24 -

Конкурс Обоев Для Skype Завершен

19 Oct, 24 -

Eset Nod32 4 (Eset Smart Security 4) Бета

19 Oct, 24 -

Дело Попова-Бабушкина Продолжает Жить

19 Oct, 24