Композитные материалы проникли практически во все сферы нашей жизни, но особенно прочно во все виды транспорта.

И с самого начала их внедрения существует проблема оценки внутренних напряжений в конструкции из композиционного материала как на этапе ее изготовления, так и в процессе эксплуатации.

Ученые Центра композиционных материалов НИТУ «МИСиС» под руководством профессора Сергея Калошкина предложили бесконтактный метод контроля внутренних напряжений в полимерных композитах.

С помощью нового метода значительно проще и дешевле оценивать напряженное состояние и степень внутренних повреждений при эксплуатации конструкций из композиционных материалов, таких как детали самолетов, сосудов высокого давления, корпуса кораблей.

Почему проблема оценки критически важна, рассказывает один из авторов работы, старший научный сотрудник Центра композиционных материалов НИТУ «МИСиС», к.

т.н.

Андрей Степашкин: «Есть композиционные материалы, у которых внутреннее напряжение после изготовления достигает 95% предела прочности.

То есть прибавьте к нему еще немного напряжения и он треснет. Например, ряд композиционных материалов, созданных для многоразового космического корабля «Буран», обладая прекрасной термостойкостью и термической прочностью, в силу особенностей технологии их изготовления обладали высоким уровнем внутренних напряжений.

Это стало огромной проблемой: чтобы получить одно изделие из материала «Гравимол» (который использовался для черной обшивки корабля), при производстве требовалось пятьдесят отходов».

Углеродное волокно, стекловолокно и гибридные композитные материалы не имеют такого уровня внутреннего напряжения после производства.

Но они возникают и накапливаются под воздействием эксплуатационных нагрузок, внешней среды и погодных факторов, что может привести к повреждению материала и снижению его несущей способности.

Такие изменения влияют на эксплуатационную безопасность и должны быть своевременно выявлены.

Методы контроля напряжений в композитных конструкциях существуют, но зачастую они неудобны, а иногда и совершенно неприменимы из-за точности прогнозирования.

Например, бесконтактные методы (УЗИ, акустическая дефектоскопия, ширография) позволяют обнаружить только уже появившиеся дефекты и не дают информации о действующих в материале напряжениях или их распределении по телу конструкции.

А принятые методы оценки напряженного состояния конструкции являются контактными и требуют присоединения к материалу при помощи наклеек различных пленочных датчиков», — говорит Андрей Степашкин.

«Так что этап «до появления дефекта» бесконтактными методами практически не охвачен.

Вот почему мы разрабатываем такой метод».

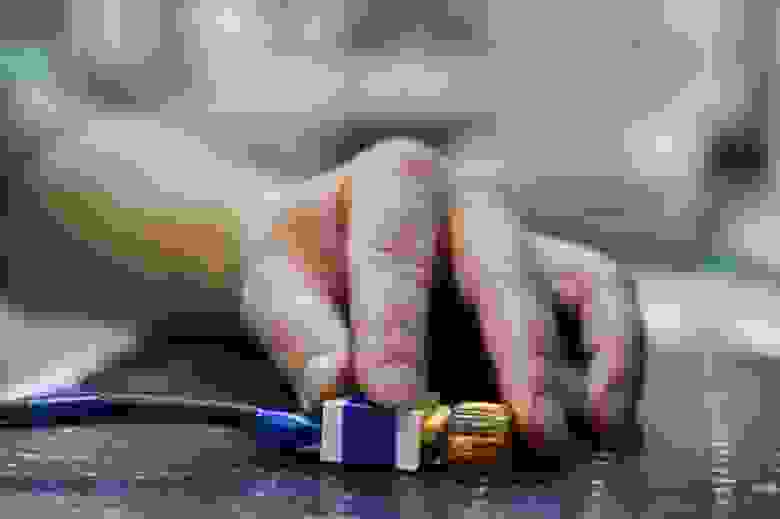

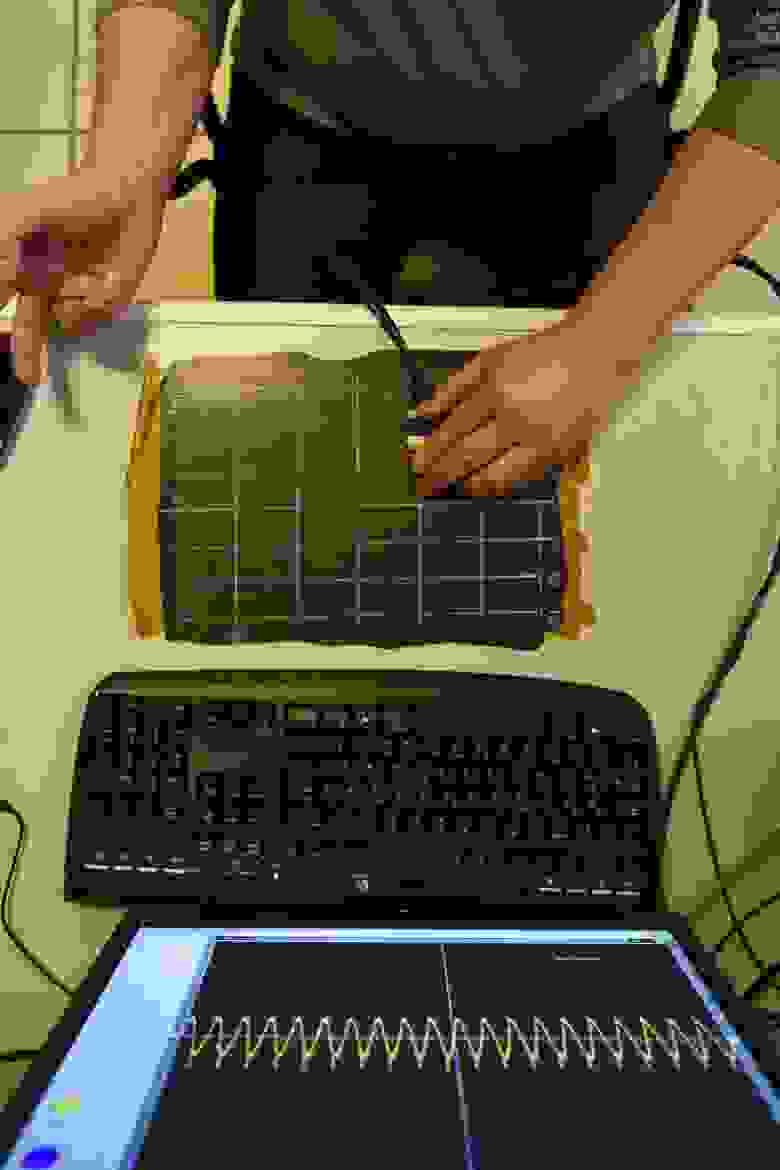

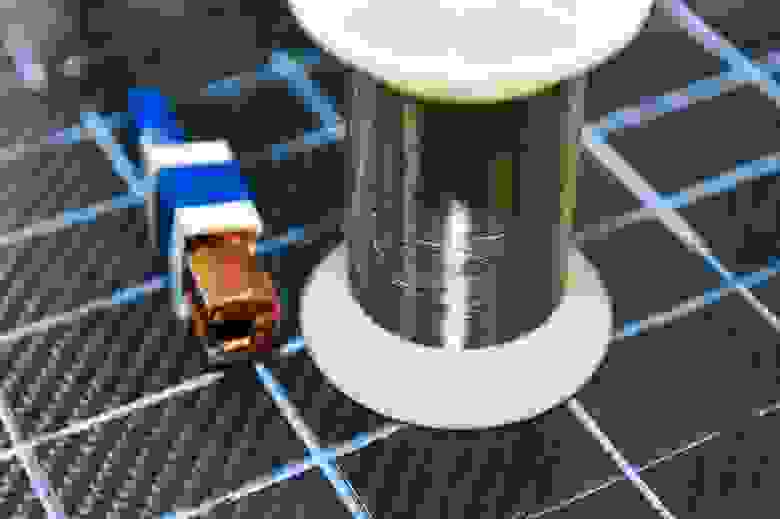

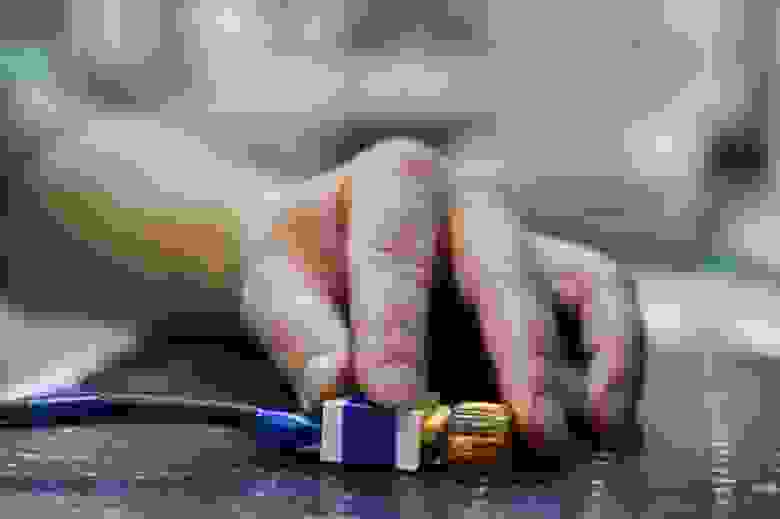

Идея работы заключается в использовании аморфных магнитомягких микропроводов диаметром 10–60 мкм для оценки напряженного состояния в композиционном материале.

На этапе изготовления провода прокладываются между слоями углеродного волокна, образуя чувствительную к нагрузкам сетку.

Напряженное состояние материала, окружающего микропровод, влияет на то, как материал провода реагирует на внешнее магнитное поле.

Соответственно, эти измерения можно проводить бесконтактно, не требуется никакого подключения к чувствительному элементу, не требуется наклейка, поскольку она встраивается внутрь материала на необходимую глубину на этапе изготовления.

Немаловажно и то, что можно использовать только один датчик, в отличие от некоторых применяемых методов дефектоскопии, для которых необходимо разместить оборудование с обеих сторон исследуемой детали.

По сути, эта технология существенно упрощает, ускоряет и удешевляет оценку состояния композита, позволяя не только фиксировать, но и бесконтактным способом прогнозировать возникновение дефектов.

На данный момент исследователи отработали метод внедрения магнитомягких проводов в композитный материал, убедились, что свойства композитного материала в результате не ухудшаются, а также отработали различные режимы измерений.

Метод учёных уже на этом этапе оценили ряд представителей космической и авиационной промышленности, а также разработчики композиционных материалов.

По словам Андрея Степашкина, теперь исследователям предстоит «выйти из лаборатории»: на основе лабораторного прибора разработать «полевой» прототип датчика и измерительной системы.

«Мы сделали лишь первый шаг большого пути», — подчеркнул учёный.

«Но мы уже видим конкретные практические применения наших разработок.

Кроме того, у него есть дополнительные возможности: заделанная в материал сетка микропроводов может дополнительно обеспечить отвод статического заряда, возникающего в конструкциях из стекловолокна.

Наши проволоки вполне могут заменить металлические сетки, которые сейчас вставляются в эти материалы».

Работа исследователей была опубликована в Журнал сплавов и соединений .

Автор фото: Сергей Гнусков Тэги: #Популярная наука #Будущее уже здесь #физика #НИТУ МИСиС #мис #стресс #измерения #буран #самолеты #композиты #углепластик #дефект #повреждения

-

Ребёнок Крутой. Обзор Ip-Телефона Snom D712

19 Oct, 24 -

Qt Mobility 1.1.1, Qtcreator 2.1.0, Qt 4.7.2

19 Oct, 24 -

Авторизация.net - Подключение И Работа

19 Oct, 24