Кстати, на это ушло шесть лет исследований.

Очевидно, что если вы что-то производите (или реализуете проекты, это не так важно), то вам очень-очень хочется этим заняться: - быстрый - высокое качество - вовремя - с минимальными затратами (инвестициями) Это означает, что необходимо найти какое-то решение, позволяющее сделать именно это.

Но есть нюанс.

Любая многопользовательская среда не приемлет сложных решений.

Либо придется тратиться на обучение и повышение квалификации, доводя уровень образования сотрудников до кандидатов наук.

Мы начали исследования в этой области в 2006 году, полагая, что лучшим решением для производства является MRP. В 2010 году после некоторых экспериментов по внедрению мы поняли, что MRP не приводит к повышению эффективности.

Количество заказов «точно в срок» не увеличивается, запасы не уменьшаются, а скорость производства не увеличивается.

А зачастую даже наоборот. Я написал статья об этом.

Довольно эмоционально.

Судя по всему, это серьезно задело тех, кто зарабатывает на внедрении MRP. Но целью внедрения любой системы управления должно быть повышение эффективности, не так ли? Многие забывают об этом, как и о том, что цель бизнеса – зарабатывать деньги.

Поэтому внедрение MRP чаще всего превращается просто в проект по внедрению MRP, а не в проект по повышению эффективности производства.

В 2009 году мы нашли правильное решение.

Это Теория ограничений (ТОС), которая к тому времени уже около 10-15 лет активно распространялась на Западе (Hitachi, Boing, GM, P&G, ABB, Philips и др.

).

Но в России, как это часто бывает с инновациями, о них почти никто не слышал.

Теория ограничений предлагает алгоритмы как для управления производством, так и для управления проектами.

Мы сделали уклон в сторону производства, но и о проектах не забыли.

Я прочитал книгу «Одна и та же цель» и понял, что Теория ограничений позволяет производить и осуществлять проекты (это еще одна книга «Критическая цепь») в соответствии с четырьмя тезисами, о которых было написано в начале книги.

Эта статья.

Читая книгу, понимаешь, что это то, что тебе нужно.

Но как превратить слова в программу??? Нужны алгоритмы, но их не было.

Найти людей, хорошо знающих ТОС, было практически невозможно.

Я ходил на курсы, но там был либо банальный пересказ книги, либо просто расчеты, оторванные от жизни.

И мне нужно было понять, как ставить производственные задачи, как строить производственный график, как определять важность проектной задачи и т. д. И мы начали собственное исследование и начали пытаться разрабатывать программное обеспечение.

Об этом начали активно говорить.

И тут появились люди, которые тоже были в этом заинтересованы.

Начались встречи и обмен опытом.

Мы собирали информацию по крупицам, моделировали, уже были реализации, после чего вносили коррективы в алгоритмы.

И вот, в 2013 году мы наконец добились того, что задумали.

Теория ограничений утверждает, что в компании всегда есть только одно место, которое ограничивает производительность всего предприятия.

И производительность всего предприятия строго равна производительности этого конкретного места.

Вы можете инвестировать сколько угодно в новые машины (или другие активы), но если они не станут узким местом, вы не увидите никакого прироста производительности всего завода.

Это простой вариант для тех, кто хочет оценить эффективность инвестиций.

«Отдача от инвестиций в оборудование, не имеющее узких мест, в лучшем случае равна нулю и может быть отрицательной, если вы инвестируете в новое оборудование до появления узких мест и не соответствуете мощности.

При этом инвестирование в узкие места является наиболее эффективным, поскольку повышает производительность всей компании.

Пять фундаментальных шагов теории ограничений.

1. Определите узкое место.

2. Максимально используйте свои возможности.

3. Сопоставьте мощность всех остальных разделов со слабым звеном (ограничением).

4. Повышение производительности узких мест. 5. Вернитесь к шагу №1. Систематическая реализация этих шагов неизбежно приведет к повышению производительности всей компании.

Останавливаться.

Как найти узкое место? Как максимально использовать его возможности? Как согласовать возможности других направлений? Поэтому мы уже несколько лет задаем себе эти вопросы и ищем на них ответы.

И после долгих исследований ответы были найдены и преобразованы в программные алгоритмы.

Итак, сначала немного философии.

У вас есть клиенты, им что-то от вас нужно.

Вы должны сделать то, что им нужно, в строго установленные сроки и тогда клиенты будут лояльны и будут заказывать больше.

Выполнение заказов (проектов) в срок – один из способов увеличения продаж.

А если сделать это быстро, то.

Голдратт исходил из этого правила.

Все должно быть подчинено достижению этой конкретной цели.

Выполнить заказ/проект в срок – главная задача, и работа компании должна быть построена в соответствии с ней.

То есть все части предприятия – закупки, производство, выполнение задания – должны работать на выполнение этого задания.

Тогда цель бизнеса – заработать деньги – будет достигнута.

Основы нашего алгоритма

1. Определяется необходимость произвести то, что заказал клиент. Нужно ли это вообще делать? Если заказ обеспечен складскими запасами, его не нужно обрабатывать.Но это может измениться очень быстро.

Необходимость производства продукции по каждому заказу определяется при каждом изменении ситуации.

Пример для ясности: Вам позвонил клиент и заказал товар №1 в количестве 3-х штук и попросил предоставить его ему до 31.05.2013. Если у вас в наличии 3 штуки, то ничего производить не нужно.

Или если у вас есть производственное задание, в котором такое изделие изготавливается с некоторым запасом и этого запаса достаточно.

Но завтра вам позвонил другой клиент и попросил точно такой же товар, тоже в количестве 3-х штук, но к 15 мая.

Вопрос: под какой заказ мне производить? Ответ: Конечно, для первого, хотя вчера для этого ничего делать не нужно было.

Таким образом, необходимость производства по тому или иному заказу определяется любым изменением ситуации на предприятии по данному товару.

Затем система по той же схеме определяет необходимость производства комплектующих разного уровня в вашем изделии и необходимость закупки комплектующих.

И в результате строятся два списка, согласованные по датам.

Так называемый «листок дел».

- Что нам стоит купить?

- Что мы должны производить

Но этого недостаточно.

Этого недостаточно, чтобы понять Что вы должны купить.

Необходимо определить Когда заключается в покупке и Когда это производить.

Если вам нужно купить товар, это не значит, что вам нужно купить его сейчас.

Если вы закупите/производите слишком рано, вы потратите драгоценные оборотные средства, которые потом «лежат» на складе.

И вы займёте ресурсы, которые могли бы быть заняты чем-то более приоритетным.

Если вы закупите/изготовите слишком поздно, вы пропустите окончательные сроки.

Для этого Теория ограничений предлагает использовать так называемые временные буферы, которые мы также встроили в списки дел.

Приоритеты! Вот что важно! Важно понять, что самое важное в данный момент. Что делать сейчас и что делать позже.

То же самое относится и к задачам в управлении проектами.

Важно понять, какая задача является наиболее важной при выполнении проекта.

А важность задачи определяется именно состоянием временного буфера проекта.

Чем меньше буфера осталось в проекте, тем выше уровень задачи.

2. Для достижения максимальной скорости производства каждый производственный участок должен выполнять именно те задачи, которые имеют наивысший приоритет с точки зрения решения основной задачи.

Основная задача – выполнить заказ точно в срок.

Для этого система формирует производственную очередь, где каждая запись имеет свой приоритет. Каждая запись является именем.

Это не обязательно то имя, которое заказал у вас клиент. Вернее, оно определенно есть, но кроме него там могут быть и другие.

Например, промежуточные компоненты продукта, который вы производите.

Приоритет определяется тем, насколько близок час X. Чем ближе час X, тем выше приоритет. Таким образом, каждому разделу достаются те задачи, которые наиболее важны.

Производственная очередь использует те же временные буферы, о которых я писал чуть выше.

3. Но этого недостаточно.

Описанные выше моменты не решают проблему подчинения всех участков производства узкому месту.

Если этого не сделать, то есть все шансы создать «пробку» на производстве.

Чтобы не «заснуть» на узком звене, задания должны выдаваться строго со скоростью, которую может «переварить» узкое звено.

И для этого мы придумали так называемый светофор.

Прежде чем выдать задание на участок, диспетчер смотрит показания светофора.

Если светофор красный, то, скорее всего, задание выдать невозможно.

Но все зависит от специфики производства.

Если узкое место работает круглосуточно (максимальное использование ресурсов узкого места, шаг №2), то к вечеру перед ним может накопиться очередь, которая к утру будет устранена, потому что неузкие места, например, работают только в течение дня.

Короче говоря, светофор помогает диспетчеру принять правильное решение, выдавать задания участкам или нет, тем самым выравнивая производительность всех узких участков.

Кстати, светофор тоже помогает выявить узкое место.

Узкое место – это то, которое чаще всего «красное», то есть постоянно опаздывает по срокам.

Это не всегда очевидно, поэтому необходима помощь «светофора».

Вот так выглядит рабочее место диспетчера:

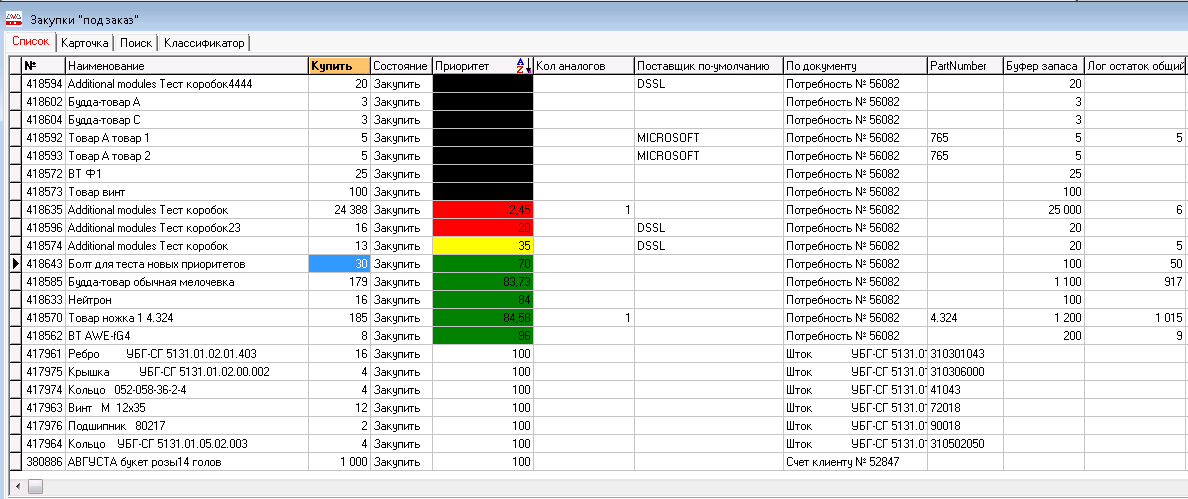

Теперь представьте себе отдел закупок на производственном предприятии.

Очень часто это образец хаоса.

Мало того, что отдел закупок не знает Что ему нужно купить, он не знает Сколько И Когда .

Такова природа человека, что он не может делать два дела одновременно.

Менеджер по закупкам может делать только одно дело одновременно.

Вопрос: что ему сейчас делать? Если он не сможет ответить на этот вопрос однозначно, то он обязательно купит не ту вещь и не в то время.

Как это повлияет на исполнение приказа, не мне вам рассказывать.

Таким образом, рабочее место менеджера по продажам выглядит так:

Все.

Это четкий ответ на вопрос «что мне делать в первую очередь, а что во вторуюЭ» Человек полностью сосредоточен на том, что сейчас важнее.

Покупайте сверху вниз.

Ну и параллельно ответственный гражданин занимается принятием решений в области оптимизации уровня складских запасов.

Постоянно их корректирую.

Система четко отвечает на вопрос об оптимальном уровне запасов по каждому товару.

Зачем нужно подчинить неузкие места узкому месту?

Практически каждый знает, что такое пробки.Они возникают либо в месте резкого сужения, либо при возникновении препятствия.

В результате затора общий расход резко снижается, иногда почти до нуля.

Если дорога всегда имеет постоянную ширину и все автомобили движутся с постоянной скоростью, без постоянного торможения и ускорения, то пробок не возникнет и скорость потока будет намного выше скорости движения с пробками.

То же самое происходит и на производстве.

Задача очень простая – обеспечить постоянное сохранение скорости производства.

Это можно сделать только в том случае, если эта скорость поддерживается на том же уровне, что и линия с узким местом.

И только после этого можно переходить к шагу №4 Теории ограничений, то есть увеличивать пропускную способность слабого звена, увеличивая тем самым пропускную способность всего производства.

Ну, тогда шаг номер 5 :-) Удачи в реализации TOC. УПД.

По настойчивым просьбам комментаторов я добавил к тексту картинки.

Теги: #mrp #теория ограничений #ERP #erp #Управление проектами #TOC #goldratt #Goldratt #ERP-системы

-

Морджи

19 Oct, 24 -

Флеш-Накопители И Почему Они Так Хороши!

19 Oct, 24 -

Очереди И Блокировки. Теория И Практика

19 Oct, 24