Новая эра технической революции

С каждым годом 3D-печать получает все большее распространение.По данным исследовательской группы CONTEXT, в 2015 году был поставлен 500-тысячный 3D-принтер, а к 2017 году было продано около миллиона единиц.

3D-печать уже внедряется в качестве производственной технологии.

Например, в 2016 году компания Дженерал Электрик начала продавать авиационные двигатели с топливными форсунками, напечатанными на 3D-принтере.

Ракеты Atlas 5 с деталями, напечатанными по той же технологии, были запущены в космос.

Бренды Under Armour и New Balance выпустили небольшие партии спортивной обуви, частично напечатанной на 3D-принтере, а компания Органово запустила коммерческую биопечать тканей почек человека.

На данный момент это только основа.

На протяжении всей истории человечества произошло множество технологических революций, каждая из которых прошла три фазы.

Сначала приходит "концептуализация" , когда формируются видения и идеи, определяющие будущий путь.

Затем "выполнение" , в ходе которого, казалось бы, невозможные ранее планы начинают частично реализовываться.

И третий этап – «массовая коммерциализация» когда предприятия освоят производство и применение новой техники.

А на каком этапе находится 3D-печать? Использование 3D-принтера для превращения цифрового файла в физический объект уже широко распространено.

Например, в таких областях, как инженерия, право, экономика, бизнес, география и искусство.

Уже ведутся споры о последствиях обмена цифровыми объектами через Интернет с целью немедленной распечатки их на принтере (скажем, огнестрельном оружии).

Очевидно, что мы еще далеки от того дня, когда персональные 3D-принтеры положат конец капитализму, передав производство в руки большинства.

Однако нет сомнений в том, что революция 3D-печати достигла своей второй фазы: реализации.

На данный момент изобретено довольно много методов изготовления твердых объектов путем их печати во многих тонких последовательных слоях.

Фактически, наиболее распространенные технологии 3D-печати существуют уже несколько десятилетий.

Хотя технология продолжает развиваться, я предполагаю, что до финальной революционной фазы — массовой коммерциализации — осталось еще около десяти лет. Пионеры 3D-печати уже используют его для изготовления самых разных вещей.

Однако этот рынок по-прежнему остается нишевым и имеет ограниченное коммерческое применение.

В частности, это компании, которые занимаются мелкосерийным, штучным производством или товарами, которые невозможно произвести традиционными методами.

Несмотря на вышесказанное, мы должны помнить, что десять лет назад ни одна отрасль промышленности не сообщала о продаже продукции, полностью или частично изготовленной с использованием 3D-принтера.

Поэтому то, что происходит сейчас, впечатляет. Поскольку методы 3D-печати развиваются и становятся доступными, а старые процессы становятся быстрее и дешевле, можно ожидать, что 3D-печать приблизится к массовой коммерциализации в конце 2020-х или начале 2030-х годов.

Новаторы в этой области планируют воспользоваться преимуществами этой технологии задолго до этого.

Технология 3D-печати

Так как же работает 3D-печать? В значительной степени это эволюция 2D-печати, уже повсеместно используемой в офисах и домах.Большинство из нас знакомы со струйными или лазерными принтерами, которые позволяют печатать документы или фотографии.

Они создают их, контролируя нанесение чернил или тонера на поверхность листа бумаги.

Точно так же 3D-принтеры производят объекты, контролируя размещение и адгезию последовательных слоев «строительного материала» в трехмерном пространстве.

По этой причине 3D-печать также известна как производство аддитивных слоев (ALM) или "производство добавок" ( АП или АМ – аддитивное производство).

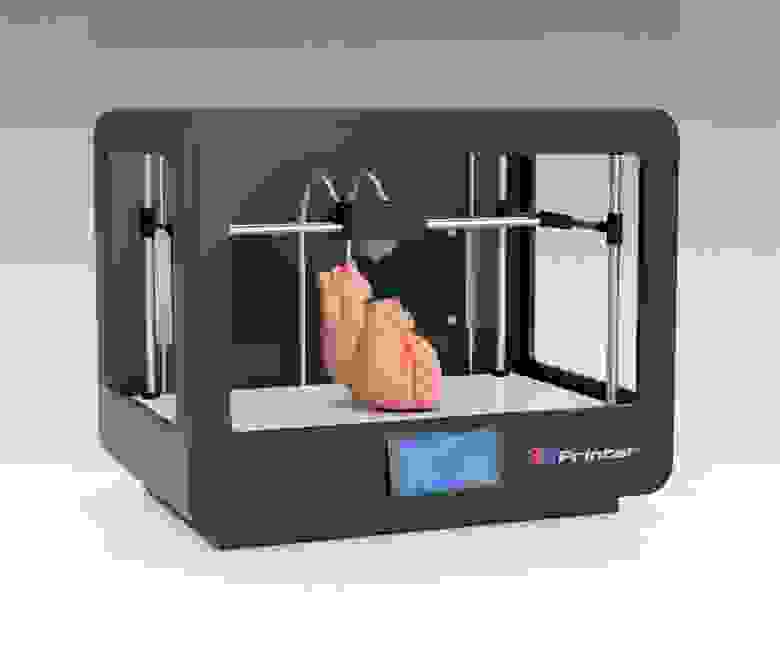

Чтобы распечатать объект на таком принтере, вам понадобится цифровая модель на компьютере.

Его можно создать с помощью приложения для автоматизированного проектирования (САПР) или другого программного обеспечения для 3D-моделирования.

Также цифровую модель можно получить путем сканирования реального объекта с помощью 3D-сканера и обработки с помощью САПР или других программ.

Затем модель необходимо пропустить через другую программу «нарезки», которая разделит цифровой объект на множество слоев поперечного сечения — обычно толщиной около 0,1 мм.

Эти цифровые ленты отправляются на 3D-принтер, который строит их одну поверх другой, пока не будет сформирован реальный объект.

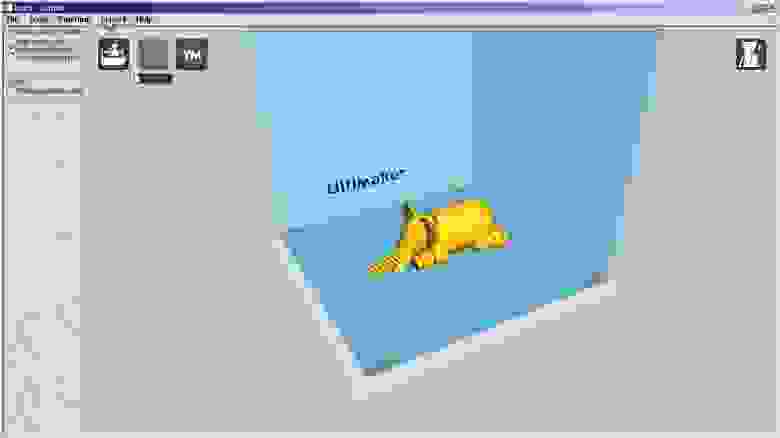

3D-модель в Cura, популярной программе для нарезки с открытым исходным кодом.

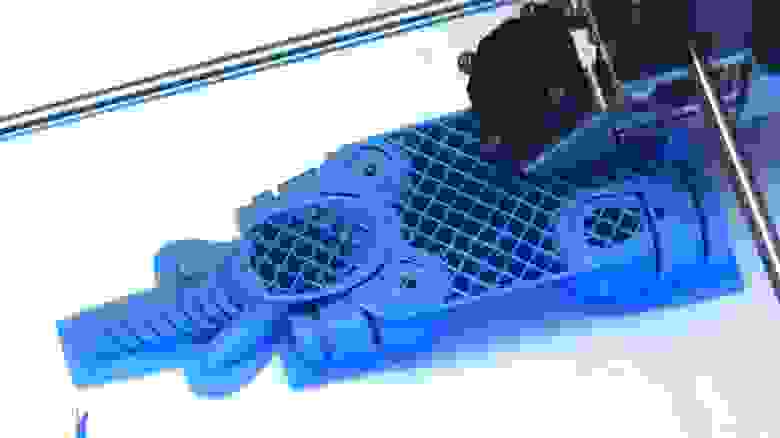

Та же модель, напечатанная на настольном 3D-принтере Ultimaker.

Готовая игрушка То, как 3D-принтер рисует объект по одному слою, зависит от технологии, на которой он построен.

Существует множество методов 3D-печати, и их можно разделить на 4 категории.

- К первой категории относятся принтеры, которые создают объекты путем выдавливания расплавленного полужидкого материала из сопла печатающей головки.

Чаще всего это термопластик , который быстро затвердевает при выходе из печатающей головки.

Другие 3D-принтеры, основанные на экструзии, производят объекты путем выброса расплавленного металла или шоколадного покрытия (для печати кулинарных творений).

Есть также принтеры, использующие бетон, керамическую пасту или глину.

- Вторая категория 3D-принтеров создает слои объектов путем избирательного затвердевания жидкой смолы, известной как «фотополимер» , затвердевает под воздействием лазера или другого источника света.

Некоторые из этих машин создают слои объектов внутри резервуара с жидкостью.

Другие снимают слой смолы с печатающей головки и используют ультрафиолет для его отверждения перед нанесением следующего слоя.

Существуют машины, которые смешивают несколько разных фотополимеров в одном задании на печать, что позволяет им печатать цветные объекты, изготовленные из нескольких материалов.

В частности, один из таких принтеров J750 от Стратасис — предлагает палитру из 360 тысяч оттенков и может изготавливать предметы из смеси разных материалов.

- Третья и наиболее распространенная категория оборудования создает слои путем избирательного склеивания гранул очень мелкого порошка.

Этот «связывание сыпучих материалов» достигается путем нанесения клея на слои порошка или плавления гранул лазером или другим источником тепла.

Существует множество типов порошковой адгезии на основе разных материалов.

К ним относятся нейлон, воск, бронза, нержавеющая сталь, кобальт, хром и титан.

- Новейшая категория 3D-принтеров построена на ламинирование .

Последовательные слои разрезанной бумаги, металла или пластика склеиваются вместе, образуя твердый объект. Если в качестве строительного материала используются листы бумаги, их разрезают лезвием или лазером, а затем склеивают. На них можно распылять чернила в процессе печати для создания недорогих полноцветных 3D-объектов.

Рынок и применение

3D-печать используется для прототипирования, изготовления пресс-форм, прямого цифрового производства и изготовления на заказ.Поставщики оборудования, программного обеспечения и материалов для 3D-печати уже удовлетворяют потребности различных секторов рынка.

И теперь мы рассмотрим эти области применения, чтобы понять, как развиваются технологии 3D-печати.

Быстрое прототипирование

Чаще всего 3D-принтеры используются для быстрого прототипирования (RP — Rapid Prototyping).Сюда входят концепции и функциональные прототипы.

Концепции представляют собой простые, нефункциональные «черновики» дизайна продукта (например, бутылка без съемной крышки) и предназначены для того, чтобы позволить художникам воссоздать свои идеи в физическом формате.

С другой стороны, функциональные прототипы более сложны и позволяют оценить форму, соответствие и функцию каждой части продукта перед запуском его в производство.

Функциональные прототипы и концепции создавались до появления 3D-принтеров с использованием трудоемких методов и инструментов.

Поэтому их производство часто занимает много дней, недель или даже месяцев, а их стоимость составляет тысячи или десятки тысяч долларов.

3D-принтеры могут создавать концепции и функциональные прототипы за считанные дни или даже часы и за небольшую часть затрат, связанных с традиционными методами производства.

Примеры из этой отрасли включают концепции автомобилей Формулы 1. Помимо экономии времени и денег, печать прототипов позволяет выводить на рынок улучшенные продукты, поскольку дизайн обычно проходит множество итераций.

Например, производитель термосов Термос использует 3D-принтеры Stratasys для производства прототипов за часы, а не за дни, и за одну пятую производственных затрат от внешнего поставщика.

Поскольку дизайнеры теперь могут «создавать столько прототипов, сколько необходимо», компания смогла усовершенствовать такие характеристики продукта, как удержание крышки и текучесть.

Технология цветной 3D-печати продолжает развиваться с использованием различных материалов и металлов, поэтому ассортимент и качество продукции, включая компоненты, которые можно быстро прототипировать, продолжают расти.

Итак, компания Нано измерение продемонстрировал настольный 3D-принтер - Стрекоза 2020 , которая может производить функциональные прототипы печатных плат. Это оборудование использует технологию струйной печати для вывода высокопроводящих «наночернил» и может производить многослойные платы, включая все соединения между слоями.

Хотя многие компании ждут дни или недели, чтобы получить прототип платы от стороннего поставщика, машина напечатает его за считанные часы.

Пресс-формы и другие производственные инструменты

Помимо прототипов, 3D-принтеры используются для изготовления форм и других приспособлений для производственного оборудования.Форма необходима для отливки в ней металлов или пластмасс.

Как и прототипы, формы традиционно изготавливались вручную.

Поэтому использование 3D-принтеров поможет крупным производителям сэкономить время и деньги.

Например, с помощью принтеров Фортус Stratasys, автогигант Volvo Trucks из Лиона, Франция, сократил время, необходимое для производства некоторых компонентов двигателя, с 36 дней до двух.

В августе 2016 года американский Окриджская национальная лаборатория Напечатанный на 3D-принтере инструмент для облицовки и сверления размером 5,34 x 1,34 x 0,46 м для Boeing. Он используется при строительстве пассажирских самолетов и был напечатан из углепластика примерно за 30 часов.

Раньше изготовление такой детали занимало бы три месяца.

Как объяснил Лео Христодулу из Boeing: «Инструменты аддитивного производства, такие как инструмент для триммирования крыла: сэкономят энергию, время, рабочую силу и производственные затраты.

Они также являются частью нашей стратегии по применению технологий 3D-печати на производстве».

Еще одним перспективным применением является изготовление форм для литья металлов.

3D-принтеры способны создавать необходимые формы, а также любые дополнительные стержни, которые необходимо разместить внутри них.

Процесс осуществляется путем нанесения тонких слоев формовочного песка, которые скрепляются связующим веществом.

Полученная 3D-печатная форма отправляется в литейный цех, где в нее заливают расплавленный металл для производства готового продукта.

ЭксВан — одна из компаний, специализирующихся на производстве 3D-принтеров для аддитивного производства с использованием литейного песка.

По словам компании, с помощью 3D-печати форм и стержней из литейного песка производители могут не только сэкономить время и снизить затраты, но также повысить точность и отливать более сложные детали.

Это связано с тем, что 3D-печатные формы и стержни не требуют последующей обработки, которая может привести к их повреждению.

Стержень отлит в форме, изготовленной на 3D-принтере ExOne. 3D-принтеры также можно использовать для изготовления форм, необходимых для литья пластиковых деталей под давлением.

Такие формы обычно стоят десятки тысяч долларов и традиционно изготавливаются из алюминия.

Технически 3D-принтер уже может производить алюминиевые формы для литья под давлением с использованием металлического порошка.

Но сейчас принтеры изготавливают такие формы из смолы методом фотополимеризации.

Пластиковые формы не так долговечны, как их алюминиевые аналоги.

Но они дешевле, быстрее производятся и из них можно изготовить до 200 пластиковых деталей, прежде чем потребуется замена.

Компания Би-Линк , базирующаяся в Блумингдейле, штат Иллинойс, занимается 3D-печатью пресс-форм для литья небольших партий.

Компания производит детали для производителей электроники и медицинского оборудования по всему миру.

Принтер Проджет 3500 HD Макс от 3D-системы создает форму за часы, а не за недели.

Как отметил директор по исследованиям и разработкам Фрэнк Зиберн: «Клиенты в восторге от этой услуги.

Раньше вам приходилось ждать две-три недели, чтобы получить только инструменты, не говоря уже о тестовых деталях.

С ProJet 3500 HD Max вы можете изготовить четыре различных конструкции для одного клиента за шесть дней, отправляя ему 10–12 деталей для каждой итерации за ночь».

Некоторые компании разрабатывают машины, которые могут печатать предметы из воска (или заменителей воска) для создания форм для литья по выплавляемым моделям.

Восковой объект печатается на 3D-принтере, затем вокруг него формируется форма с использованием такого материала, как гипс.

Затем форма нагревается, в результате чего воск «выгорает» и стекает. Затем в форму заливают расплавленный металл или другой жидкий материал для создания готового продукта.

Использование 3D-принтеров для создания восковых моделей довольно распространено в ювелирном производстве и других отраслях, специализирующихся на сложных и дорогостоящих изделиях.

Как и литьевые формы, восковые модели являются расходным материалом, поскольку в процессе создания готового изделия они разрушаются.

Прямое цифровое производство

На нескольких нишевых рынках 3D-принтеры уже используются для производства готовых промышленных компонентов и даже потребительских товаров.Это развитие называется «прямое цифровое производство» (DDM – Direct Digital Manufacturing) и становится все более популярным, например, в авиации.

Airbus и Boeing устанавливают десятки тысяч напечатанных на 3D-принтере компонентов для своих самолетов.

Другие отрасли DDM включают автомобильную, медицинскую, ювелирную и обувную промышленность.

Nike считается одним из ведущих пионеров.

По словам главного операционного директора Рика Спранка, компания «совершила ряд прорывов в дизайне и производстве 3D-печати, которые позволят создать совершенно новую, индивидуальную систему амортизации обуви».

С этой целью Nike строит «Центр создания передовых продуктов» площадью около 11 тысяч квадратных метров для размещения 3D-печати и других технологий проектирования и производства.

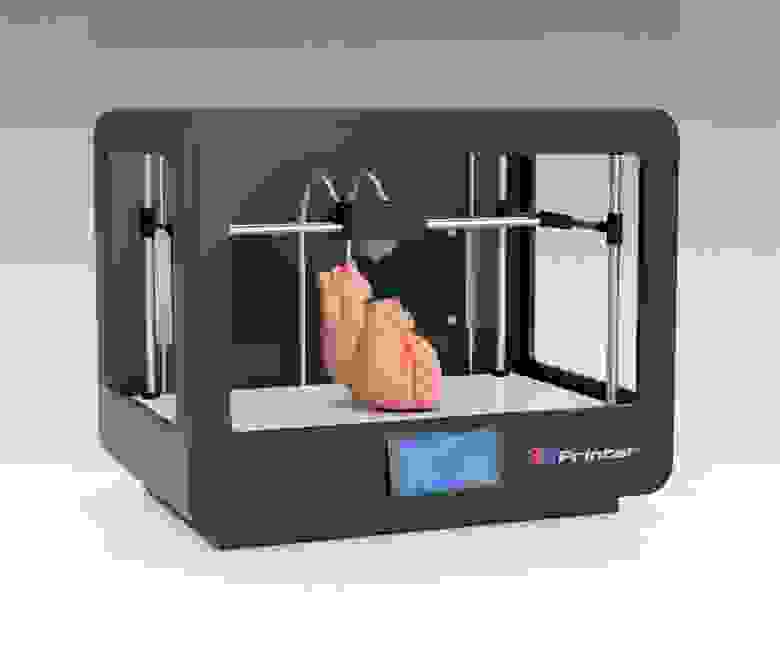

Вполне возможно, что в будущем с помощью 3D-принтера будет изготавливаться что угодно, включая даже человеческие органы.

Это наиболее заметно в стоматологии: восковые модели, ортодонтические конструкции, приспособления, хирургические шаблоны и модели виниров теперь печатаются на 3D-принтере.

Помимо создания неорганических протезов, существуют «биопринтеры», которые выращивают ткани человека, накладывая слой за слоем живые клетки.

Такая технология могла бы произвести революцию в области медицины, например, устранив очереди на донорство органов.

Компания Органово - пионер биопечати - уже продает распечатанные ткани печени и почек для использования в тестировании лекарств.

Помимо биопечати ткани вне тела, уже разрабатывается биопечать на ней или внутри раны.

Он включает в себя печать слоев культивируемых клеток непосредственно на ране или даже внутри нее с использованием методов хирургии замочной скважины.

Когда такая технология станет достаточно развитой, пациенту будет достаточно просто ввести в рану инструмент, который удалит поврежденные клетки и заменит их новыми.

Эти инструменты могут даже залечить рану, образовавшуюся в результате их введения.

Индивидуальное производство

Параллельно с ростом промышленной 3D-печати наблюдается рост производства на заказ.Это все ситуации, когда предприниматель печатает свои вещи на 3D-принтере, минуя запуск производства на удаленной фабрике.

На рынке уже есть несколько сотен профессиональных 3D-принтеров по цене от 230 долларов.

Помимо растущего числа персональных машин, растет число бесплатных и платных 3D-моделей, которые можно загрузить для печати.

На ресурсе Тингиверс существует более миллиона бесплатных моделей — некоторые из них можно адаптировать под требования пользователя.

Вполне возможно, что предоставление такого контента станет основой массового личного производства, поскольку устранит необходимость в творческих и инженерных навыках.

В настоящее время возможности персональных и профессиональных 3D-принтеров ограничены в использовании термопластов или композитов, а также фотополимерных смол.

Поэтому ассортимент и качество продукции, которую можно изготовить на таком оборудовании, остаются низкими.

В то же время растет число сервисов облачной 3D-печати, таких как Шейпвейс И я.

материализовать , разрешить любому загружать 3D-объект, который будет напечатан на промышленном оборудовании.

Вполне вероятно, что доступ к такой услуге, а не продажа персональных 3D-принтеров, станет движущей силой революции в сфере индивидуального производства в течение следующих пяти-десяти лет. Если бы большинство людей начали производить необходимую им продукцию самостоятельно, это оказало бы серьезное влияние на многие отрасли.

Компании по производству запчастей уже опасаются угрозы массового производства предметов личного пользования.

Того же самого опасаются представители транспортно-логистического сектора, поскольку это изменит спрос на их услуги.

В 2014 году Институт IBM for Business Value опубликовал отчет, в котором освещаются четыре варианта будущего индивидуального производства.

И сейчас мы кратко с ним познакомимся.

- Двумя неизвестными являются скорость развития технологии 3D-печати и готовность потребителей освоить индивидуальное производство.

Если технологии будут развиваться медленно и потребители не примут 3D-печать дома, тогда мы увидим «тихая революция» с постепенными изменениями.

- Альтернатива есть: технологии развиваются медленно, но потребители хотят стать производителями – тогда у нас будет «производственная революция» , когда все больше необходимых вещей будет производиться мелкими предпринимателями.

- Другой вариант: технология 3D-печати совершит прорыв, но потребители проигнорируют ее — тогда такая печать станет основной технологией в промышленном производстве и не окажет большого влияния на потребительский рынок.

- И последняя разработка: 3D-печать быстро развивается, и потребители активно ею пользуются – тогда мы станем свидетелями «переосмысление потребления» .

Это означает, что крупные и мелкие продавцы предлагают продукты, напечатанные на 3D-принтере по вашим спецификациям.

Многие люди также будут «печатать» у себя дома, в гаражах, на кухнях, в офисах и ангарах.

Это означает, что в течение следующих нескольких десятилетий мы постепенно перейдем от «тихой революции» к «производственной революции», а затем к «переопределению потребления».

Развитие индустрии 3D-печати

Существуют разные сегменты рынка 3D-печати, и они находятся на разных стадиях развития.Самые первые 3D-принтеры начали производить прототипы в конце 1980-х годов, а использование печати для создания форм началось лишь несколько лет спустя.

Задолго до начала 2000-х годов появились первые готовые изделия и произведения искусства, напечатанные по этой технологии.

Наконец, индивидуализация стала возможной только в 2007 году с появлением первых 3D-принтеров с «открытым исходным кодом», которые люди могли себе позволить.

Я считаю, что к 2025 году половина всех прототипов будет изготавливаться на 3D-принтере.

Однако 3D-печать — не единственная технология быстрого прототипирования.

Бывают случаи, когда традиционные методы лучше подходят для создания прототипов.

Невозможно представить, чтобы изобретатели перестали делать вещи из глины, дерева, бумаги, металла и всего остального, что имеется на их кухнях, в мастерских, лабораториях, мастерских и сараях.

Когда дело доходит до форм и производственных инструментов для 3D-печати, этот рынок в настоящее время отстает от быстрого прототипирования, но очень скоро станет основой аддитивного производства.

Я предполагаю, что для его насыщения потребуется как минимум десятилетие.

Пообщавшись с производителями промышленных 3D-принтеров, я в этом убедился.

В большинстве отраслей 3D-печать форм и других инструментов представляет собой крупнейшую рыночную возможность.

В прямом цифровом производстве это только начинает происходить, хотя на данный момент это очень нишевая деятельность.

Однако в течение следующих десяти лет или около того многие отрасли, в первую очередь аэрокосмическая, автомобильная, медицинская, модная, обувная и дизайнерские товары, будут использовать 3D-печать в качестве одной из своих основных производственных технологий.

Это позволит создать совершенно новые виды продукции и привлечь внимание средств массовой информации.

И даже в этом случае через 10–20 лет подавляющее большинство предметов в нашей жизни по-прежнему будет производиться традиционными методами.

Аналогичным образом, производство предметов личного пользования на многие десятилетия вперед будет нишевым сегментом рынка как в индустрии 3D-печати, так и в мировом производстве.

В настоящее время не более 10% доходов индустрии 3D-печати приходится на продажу персональных принтеров.

Многие из этих машин продаются компаниям, а не частным лицам.

Но это не означает, что продажа личного оборудования для домашнего использования не представляет собой рыночную возможность.

Можно утверждать, что домашнее производство не станет движущей силой революции 3D-печати – и многие участники отрасли с этим согласны.

Однако я с нетерпением жду 3D-принтеров за 99 долларов, которые смогут создавать небольшие пластиковые предметы на основе модели, отправленной с планшета или смартфона.

Создание новых продуктов новыми способами

Как и предшествовавшая интернет-революция, 3D-печать позволяет компаниям и частным лицам достигать ранее невозможного.И речь идет не только о создании прототипов и старых вещей по-новому.

Делается это в соответствии с новыми бизнес-моделями.

Давайте опишем эти ключевые преимущества.

Разовое и мелкосерийное производство.

При использовании традиционных методов разовое и мелкосерийное производство обходится дорого и зачастую непомерно дорого.

Когда вещи печатаются на принтере, разницы в стоимости единицы практически нет – то есть неважно, потребуется 1, 100 или 1000 экземпляров, поскольку нет затрат на оснастку и рабочую силу.

Поэтому во многих ситуациях, когда требуется несколько сотен или меньше компонентов, 3D-печать будет наиболее экономически эффективным вариантом.

Именно по этой причине 3D-печать так широко используется при быстром прототипировании и все чаще применяется при производстве форм и других инструментов.

Джей Лено, увлекающийся коллекционированием автомобилей, уже использует 3D-печать для производства единичных экземпляров.

Например, когда в редком концепт-каре EcoJet потребовалась замена некоторых сломанных вентиляционных отверстий, он связался с 3D-системы .

Компания отсканировала сломанные детали, отремонтировала их в цифровом виде с помощью программного обеспечения САПР и отправила полученные данные поставщику услуг.

Быстрые детали .

Там новые вентиляционные отверстия были напечатаны на 3D-принтере из легкого нейлонового материала с волокнистым наполнителем под названием DuraForm HST. В результате получаются надежные запасные части, которые имеют лучшее соотношение прочности и веса, чем оригинальные.

3D-печать используется для изготовления реквизита для телешоу, фильмов и театральных постановок.

Используя эту технологию, SpaceX печатает камеры двигателя космического корабля Crew Dragon, а НАСА напечатало около 70 деталей для марсохода.

Кастомизация и персонализация

Помимо упрощения производства идентичных изделий небольшими партиями, 3D-печать позволяет настраивать продукцию в соответствии со вкусами и физическими потребностями клиента.Например, компания Компания «Робот Байк» использует технологию для изготовления специальной рамы горного велосипеда R160. Он создан из углеродного волокна, проходящего между титановыми выступами, которые напечатаны на 3D-принтерах.

Ренишоу .

На сайте Robotbike.co покупатель вводит свой рост, размер ноги и размах рук, что позволяет ему получить раму индивидуально под себя.

Велосипед R160 — отличный пример настоящего продукта, в котором детали, напечатанные на 3D-принтере, сочетаются с другими готовыми компонентами.

Это позволяет предложить продукт, адаптированный к индивидуальным требованиям, экономически эффективным способом.

Я уверен, что со временем многие компании осознают потенциал «нестандартных продуктов», печатая определенные детали на 3D-принтере.

Оптимизация проектирования и сборки

Еще одним ключевым преимуществом 3D-печати является то, что она устраняет ограничения традиционных методов производства.Хотя дизайнер может придумать любой дизайн продукта, если его компоненты не могут быть отлиты, обработаны и собраны, продукт никогда не выйдет на рынок.

А в «дивном новом мире» 3D-печати можно создавать вещи, которые раньше было невозможно сделать.

Например, такой принтер может изготовить цепочку или ожерелье, состоящее из звеньев, которые не имеют разрывов и поэтому никогда не разойдутся.

Команда мотогонщиков TransFIORmers использовала металлический 3D-принтер Renishaw для создания новой оптимизированной конструкции подвески.

Оригинальный вариант изготавливался вручную из стали, при этом для сборки требовалось двенадцать деталей, которые необходимо было сварить между собой.

Но с помощью 3D-печати команде удалось объединить конструкцию в единый титановый компонент, не требующий сборки, что привело к снижению веса на 40 % — важнейшей характеристики производительности для гонок.

Используя пластик или полимерные материалы, некоторые принтеры могут создавать работающие, предварительно собранные, составные механизмы, такие как коробка передач.

Традиционно производство многокомпонентных изделий включает этап окончательной сборки.

Но когда вещи распечатаны на 3D-принтере, в этом нет необходимости.

Свободный доступ к рынку

Помимо улучшения характеристик продукции, 3D-печать позволит гораздо большему количеству людей стать производителями.Это связано с тем, что стоимость прототипов и производственных инструментов больше не будет непомерно высокой, поэтому 3D-печать делает мелкосерийное производство все более жизнеспособным.

Но что еще более важно, доступность услуг 3D-печати позволит практически любому талантливому художнику или дизайнеру найти рынок для своих творений.

Сегодня отдельному человеку или даже небольшой компании очень сложно вывести продукт на рынок, тем более в глобальном масштабе.

Одним из немногих исключений является книгоиздание, где автор может создавать и распространять продукт, печатаемый по требованию.

Например, жители Великобритании могут заказать печатную книгу через Амазонка и в течение восьми часов им будет доставлена книга, напечатанная на складе корпорации.

Это нововведение позволяет авторам продавать книги без предварительной печати и распространения.

Аналогичным образом, 3D-печать позволяет отдельным дизайнерам выводить продукты на рынок, не вкладывая средства в оборудование или готовые копии.

Например, более 8 тысяч дизайнеров уже открыли интернет-магазины на платформе поставщика услуг 3D-печати — компании Шейпвейс .

В качестве примера рассмотрим магазин известного создателя ботов Kidmechano. Его творениями являются Modibots, постоянно расширяющаяся линейка 3D-печатных фигурок с шарнирно-сочлененным дизайном.

Вы можете сравнить Modibot с Lego или Трансформерами.

Кидмехано использует платформу Shapeways для продажи более 400 различных фигурок и аксессуаров ModiBot, включая доспехи и оружие.

Цены начинаются всего с нескольких долларов, и как только заказ будет размещен, Shapeways распечатает все необходимое, отправит готовый продукт покупателю, а Кидмехано получит свою долю выручки.

Цифровое хранение и транспортировка

Помимо обеспечения возможности мелкомасштабного производства, экономической эффективности и демократизации Теги: #3D принтеры #Прототипирование #Будущее уже здесь #облачные сервисы #Читальный зал #3d печать #3d принтер #3d моделирование #3d сканер #прототипы #концепции #адгезия #экструзия #аддитивные технологии #аддитивное производство #формы #фотополимеры #термопластики #ламинирование

-

Попробуй/Поймай/Наконец-То

19 Oct, 24 -

Обзор Минифона Tds-12 От Мегафон

19 Oct, 24 -

Не Мешай Мне Работать!

19 Oct, 24 -

Виджет Голосования

19 Oct, 24 -

Плагин Perl5 Для Intellij Idea

19 Oct, 24